Da ich letzten Freitag meine letzte Klausur geschrieben hab und erst in gut zwei Wochen wieder ran muss gehts jetzt erstmal rund in meiner Schmiede

Also hab ich mir direkt mal was extravagantes vorgenommen: Einen kleinen Einsteckamboss mit feuerverschweißter Bahn...

Ich habe mit einer 40er Rundstange angefangen. Die Stange war mal in einer Lagerhalle mit zwei dicken Lagerblöcken an der Ecke einer Dachluke montiert, sodass man Bretter oder Platten über die Rolle in die oberen Lagerräume ziehen konnte.

Keine Ahnung was um was für einen Stahl es sich genau handelt, aber das Material ist in jedem Fall nicht härtbar. Trotzdem habe ich an einem kurzen ausgeschiedetem Stück erstmal die Feuerschweißbarkeit mit Werkzeugstahl geprüft.

Die Probeschweißung hat geklappt und so habe ich die Stange als Ausgangsmaterial verwendet und einen kleinen "Rohling" daraus geschmiedet (siehe Bild).

Auf den Rohling hab ich dann eine 3-4mm dicke Bahn aus C60 oben drauf geschweißt.

Ich hatte niemanden in meiner Nähe der mir wirklich helfen konnte und so habe ich komplett alleine gearbeitet!

Noch dazu hab ich auf jegliche Hilfe von meinem Federhammer verzichtet, getreu nach dem Motto: "Meine Arme sind dick genug um die Arbeit von Schmied und Zuschläger alleine zu erledigen!"

So sah das Ganze dann gestern noch aus: die Bahn war schon drauf, die Schweißung war aber noch nicht ganz fertig.

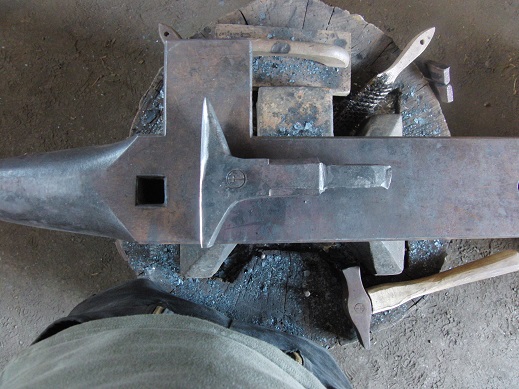

Dann hab ich heute weiter gearbeitet und das hier ist das Endergebnis:

Nun zur Kehrseite der Medallie....

Die Formbegung hat sehr gut geklappt, da sich der baustahlähnliche Grundstoff formt wie Butter wenn man mal richtig draufhaut.

Die Schweißung von so einem Ding ist jedoch seehr knifflig!

Mein Fehler war auch dass ich eine etwas zu dünne Bahn genommen habe und die beiden Teile sich ungleichmäßig erwärmt haben. Ich musste immer sehr genau auf die Temperatur achten und konnte nur sehr langsam erhitzen.

Infolgedessen ist die Schweißung auch nicht zu 100% geglückt sondern hat ein paar kleine Fehlerchen.

Hier mal in absteigender Reihenfolge:

Einmal am Übergang von der Bahn zum Horn. Auch bevor ich das runde Horn ausgeschiedet habe wollte die Stelle auf Gedeih und Verderb nicht zugehen

Irgendwann war´s mir dann zu blöd und ich hätte nur mehr kaputt gemacht wenn ich es weiter probiert hätte.

Hier die Stelle, sie zieht sich zwar über gut 15mm, aber ist nicht sehr tief (1-2mm schätze ich):

Der zweite Fehler sitzt an der Hornspitze.

Die Bahn aus C60 hat hier nicht vollstängig gegriffen. Ich hätte zwar die Spitze abtrennen können, aber ich denke die Spitze ist auch so stabil und abtrennen ist ja wie pfuschen

Die Stelle ohne Kontakt zieht sich auf der einen Hornseite etwa 8mm und auf der anderen Hornseite etwa 6mm tief (gemessen von der Hornspitze).

Hier sieht man auch, dass mir die Bahn beim Rundschmieden der Hornspitze etwas auf eine Seite "gerutscht" ist.

Zu guter letzt ein kleines Manko am graden Ende.

Auch hier ist die Schweißung an einer Ecke nicht ganz zugegangen. Die Stelle geht allerdings nur etwa 2-3mm rein und betrifft nur die Ecke.

Trotz der Fehlerchen hab ich das Ganze dann noch zu Ende gebracht. Bahn und Horn glatt geschliffen und alles im Wasserbad gehärtet (bei so großen Querschnitten funktioniert Öl nicht mehr).

Angelassen hab ich mit Restwärme und im Schmiedefeuer.

Nun, ich denke ich hab viele Erfahrungen gemacht und habe nun den allergrößten Respekt vor den früheren Ambosschmieden!!!

Ich denke auch, dass es auf jeden Fall einen zweiten Versuch von mir geben wird, bei dem dann einige Fehler gleich von Anfang an umgangen werden können.

Wann dieser Versuch kommt weiß ich allerdings nicht!

Was denkt ihr über meine Arbeit?

Gruß

Willi