vor einige Zeit haben wir ein mobiles Fundament für einen PARX-Federhammer Type 0/60 mit einem Bärgewicht von 30 kg gebaut. Ziel war es, die komplette Konstruktion unter 2 Tonnen zu halten, damit der Hammer mobil bleibt, um ihn in der Werkstatt frei bewegen und um ihn auch auf Vorführungen und Veranstaltungen mit nehmen zu können. Daher mussten wir die Grenzen von Hubgeräten und Transportmitteln beachten und auch gewisse Kompromisse eingehen.

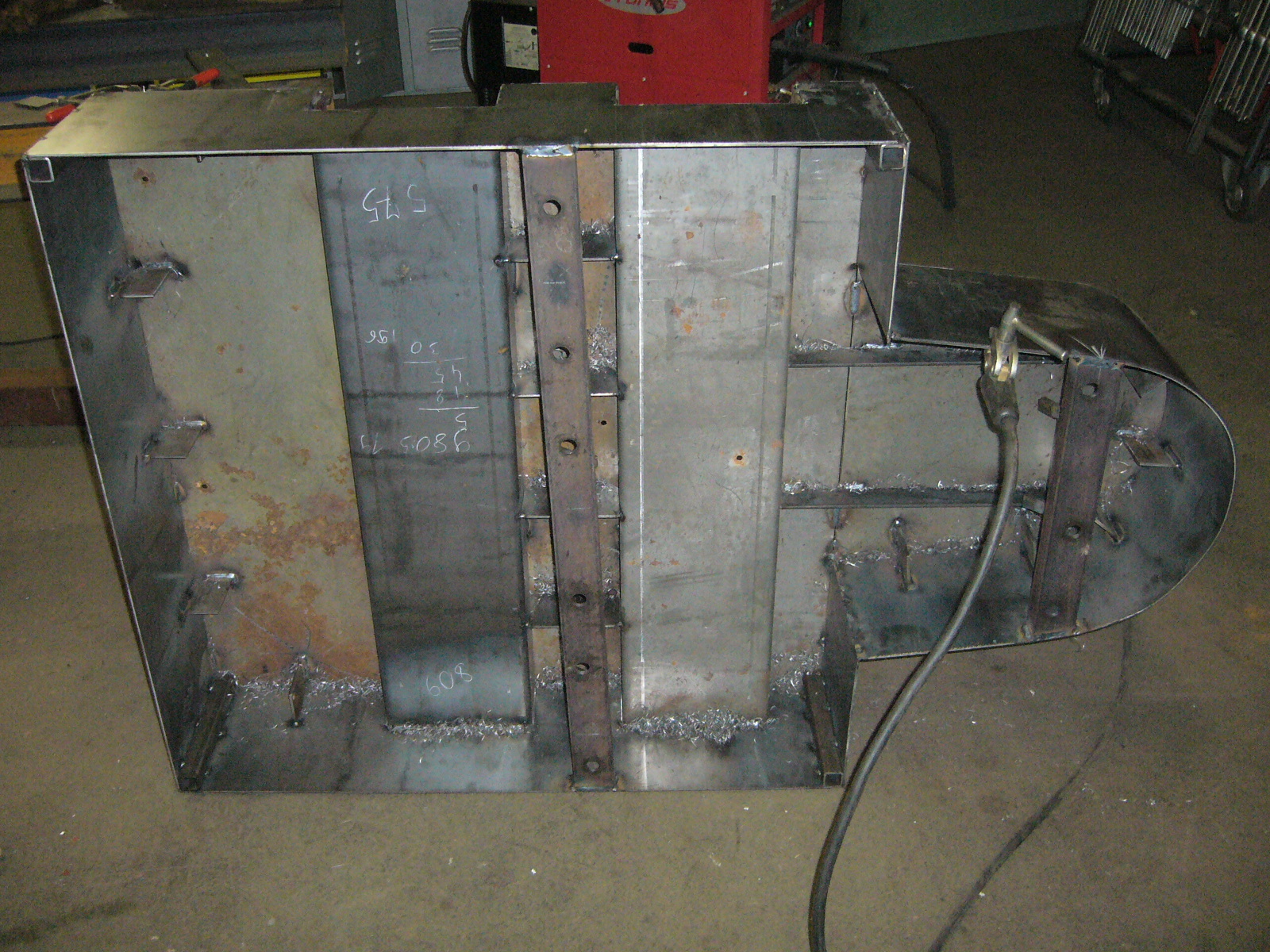

Heraus gekommen ist ein Fundament aus einer gekanteten Blechkonstruktion (3mm), die mit rund 500l Beton gefüllt wurde. Zudem sollte das Untergesenk auf ca. 92 cm Höhe angehoben werden, damit man mit dem Hammer bequem arbeiten kann. Das Fundament sollte eine gewisse Breite haben, da das Getriebe der 45er/60er Baureihe konstruktionsbedingt doch eine Unwucht hat, die es aufzufangen gilt.

In dem Fundament haben wir Taschen für die Standard-Hubwagen vorgesehen, damit man den Hammer leicht verfahren werden kann.

Weil das Fundament lediglich eine Höhe von 30 cm hat, wollten wir die Anker gleich mit einbetonieren, damit das Fundament nicht nachträglich durch Bohren geschwächt wird. Um den Hammer genau zu positionieren, haben wir ihn auf das Bodenblech gestellt und die Umrisse und die Bohrungen im Ständer angezeichnet. Ebenso haben wir uns auch auf die gleiche Art und Weise eine Schablone angefertigt, was dringend zu empfehlen ist, da der Fundamentplan doch nicht so genau ist und die einbetonierten Anker millimetergenau sitzen müssen. Fehler sind hier später nicht mehr zu korrigieren.

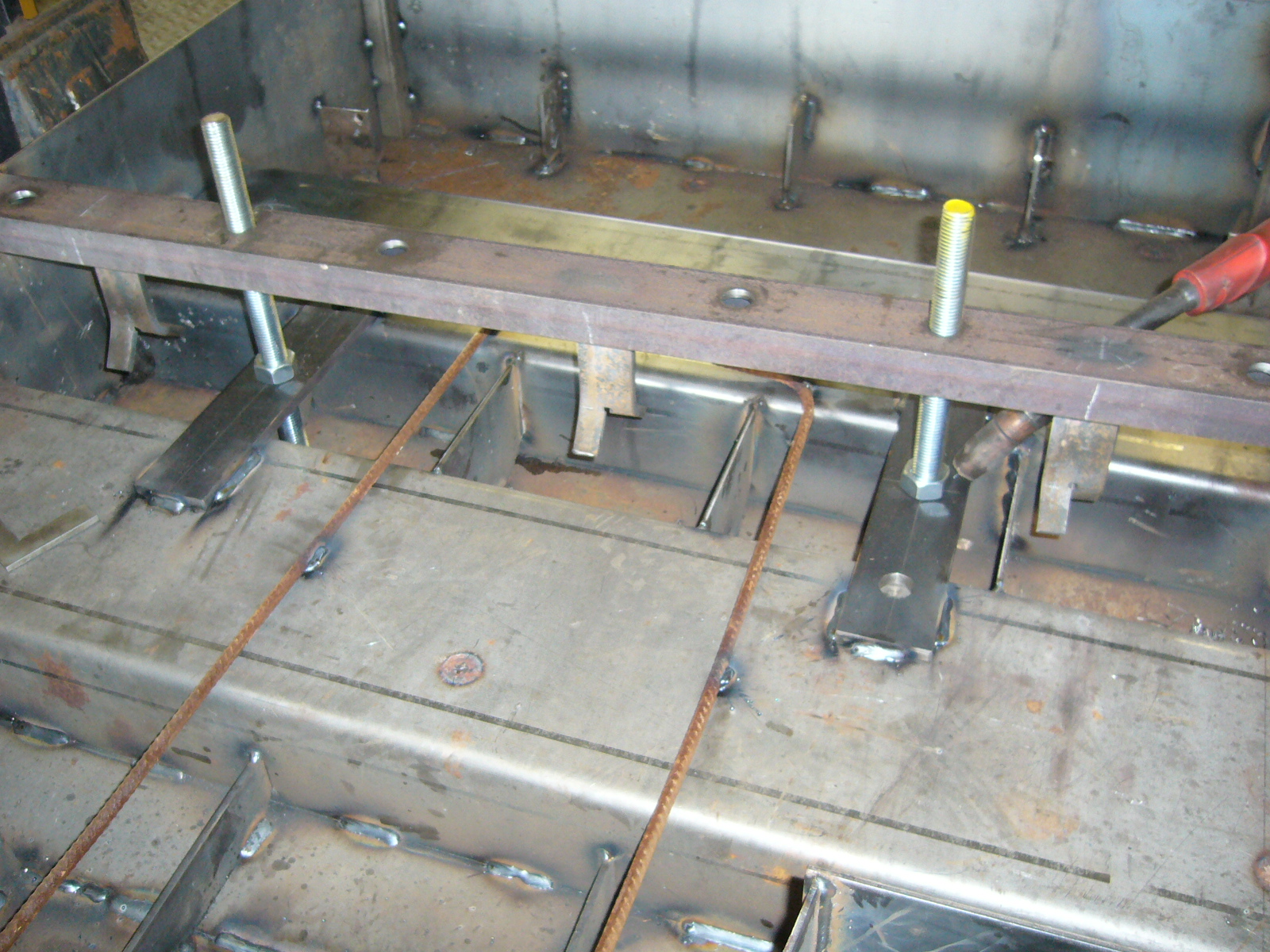

Wir haben und aus je zwei M16er Schrauben Stehbolzen in passender Länge geschweißt, eine Mutter auf das Bodenblech geheftet und die Stehbolzen so exakt positioniert.

Das Fundament haben wir großzügig (!) armiert, insb. weil über den Hubwagentaschen das Fundament nur gut 20 cm Betonüberdeckung hat. Die Moniereisen sind untereinander, gegen die Blechwanne und an den Stehbolzen verschweißt.

Den Beton haben wir selbst gemischt und dabei haben wir versucht, mindestens eine Güte von C20/25 hinzubekommen. Wir haben 0-16 Betonkies verwendet und penibel versucht 350 kg Zement/m³ einzumischen, sowie den Wasser/Zement-Wert unter 0,6 zu halten.

Den Beton haben wir in der Schalung dann durch Rütteln verdichtet und sorgfältig nachbehandelt. Erstaulich war, wie warm das Fundament wurde (50°C +). In den ersten 2 Stunden mussten wir es alle 20 Minuten mit Wasser beregnen, damit der Beton nicht austrocknet.

Nach der Abbindezeit von gut 28 Tagen haben wir den Hammer montiert. Es zeigte sich, dass es gut war bei den Ankerbolzen mit Schablone zu arbeiten, da dort nicht viel Spiel war. Zwischen Hammer und Fundament haben wir eine Lage Teerpappe gelegt, damit es zwischen Gussständer und Beton zu keinen Spannungsspitzen kommt.

Der Hammer und sein Fundament haben sich auch schon bei ihrem ersten Außeneinsatz bestens bewährt. Das Untergesenk steht beim Schmieden bombenfest an seiner Position. Kein Wackeln und kein Zittern. Der Hammer hat sehr viel Kraft und es sind keine Leistungseinbußen durch das mobile Fundament zu verzeichnen. Das Endergebnis trifft unsere Erwartungen.

Viel Spaß beim Nachbauen!

Die hinteren Ankerpunkte mit dem eingelegten U-Stahl. Wir haben die Schienen bei der Stellprobe in die Schalung eingepasst und verschweißt. Danach wurden die Löcher markiert und der Hammer abgehoben. Die Löcher wurden mit der Magnetbohrmaschine gebohrt. zusätzlich zu den Löchern für die Ankerstangen haben wir weitere Löcher gebohrt damit die Luft aus den Schienen entweichen kann. Die senkrechte Führung für die Gewindestangen haben wir mit Flachstach 60x10 gelöst, die unten ins Fundament geschweißt wurden. Nach Anziehen der Muttern konnte sich nix mehr bewegen. Trotzdem haben wir den Hammer nochmal auf das leere Fundament gesetzt um zu prüfen ob alles passt. Sicher ist sicher!

Die hinteren Ankerpunkte mit dem eingelegten U-Stahl. Wir haben die Schienen bei der Stellprobe in die Schalung eingepasst und verschweißt. Danach wurden die Löcher markiert und der Hammer abgehoben. Die Löcher wurden mit der Magnetbohrmaschine gebohrt. zusätzlich zu den Löchern für die Ankerstangen haben wir weitere Löcher gebohrt damit die Luft aus den Schienen entweichen kann. Die senkrechte Führung für die Gewindestangen haben wir mit Flachstach 60x10 gelöst, die unten ins Fundament geschweißt wurden. Nach Anziehen der Muttern konnte sich nix mehr bewegen. Trotzdem haben wir den Hammer nochmal auf das leere Fundament gesetzt um zu prüfen ob alles passt. Sicher ist sicher!