Search

Re: Forumstreffen Rheinland / Westfalen / Ruhrgebiet

30 December 2012 at 17:54

Ist bei mir auch eingetragen. Wenn nichts dazwischenkommt bin ich dabei.

Re: Projekt: Ringpanzer um 1250

27 December 2012 at 11:37

Hallo Peter,

mir stellt sich erst mal die Frage, warum du die eine Hälfte nieten und die andere Hälfte der Ringe schweißen willst. Ich würde nieten, Feuerschweißen geht vielleicht mit nem Autogenbrenner als Wärmequelle, aber ist sicher brutal schwierig wegen der geringen Drahtstärke. Ich würde das Feuerschweißen aber nicht mal probieren, das scheint mir praxisgerecht nicht machbar.

Das andere ist: Es geht natürlich ein Kettenhemd zu härten. Einfach das Ding in einen entsprechenden Elektroofen und dann wie gewünscht Wärmebehandeln. Allerdings weiß ich nicht, ob es nicht sogar sinnvoller ist, die Ringe ungehärtet zu lassen, da sie so mehr Schlagenergie aufnehmen können, bevor sie brechen.

Zu beachten ist auch, dass das Kettenhemd sowieso nicht funktionstüchtig sein muss. Du wirst dich wohl kaum aufspießen lassen, ob gehärtet oder nicht spielt also für dich keine Rolle (wie gesagt, wenn sowas überhaupt gehärtet wird).

Als Werkstoff würde ich vielleicht trozdem C45 nehmen, der ist auch ungehärtet etwas fester als der St37, aber eigentlich ist es wurscht. Verzinkt macht keinen Sinn, da Zink sowieso abbrennen würde. Aber das willst du ja auch nicht. Nimm also dass, was sich gut schmieden lässt und sonst nicht teuer Geld kostet. St37 oder ein anderer "schwarzer" Draht.

Viel Erfolg

€: Da war wieder jemand schneller als ich :)

mir stellt sich erst mal die Frage, warum du die eine Hälfte nieten und die andere Hälfte der Ringe schweißen willst. Ich würde nieten, Feuerschweißen geht vielleicht mit nem Autogenbrenner als Wärmequelle, aber ist sicher brutal schwierig wegen der geringen Drahtstärke. Ich würde das Feuerschweißen aber nicht mal probieren, das scheint mir praxisgerecht nicht machbar.

Das andere ist: Es geht natürlich ein Kettenhemd zu härten. Einfach das Ding in einen entsprechenden Elektroofen und dann wie gewünscht Wärmebehandeln. Allerdings weiß ich nicht, ob es nicht sogar sinnvoller ist, die Ringe ungehärtet zu lassen, da sie so mehr Schlagenergie aufnehmen können, bevor sie brechen.

Zu beachten ist auch, dass das Kettenhemd sowieso nicht funktionstüchtig sein muss. Du wirst dich wohl kaum aufspießen lassen, ob gehärtet oder nicht spielt also für dich keine Rolle (wie gesagt, wenn sowas überhaupt gehärtet wird).

Als Werkstoff würde ich vielleicht trozdem C45 nehmen, der ist auch ungehärtet etwas fester als der St37, aber eigentlich ist es wurscht. Verzinkt macht keinen Sinn, da Zink sowieso abbrennen würde. Aber das willst du ja auch nicht. Nimm also dass, was sich gut schmieden lässt und sonst nicht teuer Geld kostet. St37 oder ein anderer "schwarzer" Draht.

Viel Erfolg

€: Da war wieder jemand schneller als ich :)

Last edit: 27 December 2012 at 11:40,

Philippe Brasseur

Re: Video: Zange im Hufschmiedestil schmieden

26 December 2012 at 22:54

Hallo Michi,

ja Härten+Anlassen wird Vergüten genannt. 600°C halte ich für einen Standartfederstahl (55Si7) zur Verwendung als Feder zu hoch. Im Stahlschlüssel ist die Rede von ~430-500°C. Anlassen ist zwar das Zusammenspiel von Zeit und Temperatur (es wird Energie für Umwandlungsprozesse im Stahl bereitgestellt), aber 600 ist einfach zu hoch. Da glüht der Stahl dann schon ansatzweise...

ja Härten+Anlassen wird Vergüten genannt. 600°C halte ich für einen Standartfederstahl (55Si7) zur Verwendung als Feder zu hoch. Im Stahlschlüssel ist die Rede von ~430-500°C. Anlassen ist zwar das Zusammenspiel von Zeit und Temperatur (es wird Energie für Umwandlungsprozesse im Stahl bereitgestellt), aber 600 ist einfach zu hoch. Da glüht der Stahl dann schon ansatzweise...

Re: welchen stahl für`s messerschmieden

23 December 2012 at 00:42

Zur ersten Schätzung des Kohlenstoffgehalts kann man den Funkentest heranziehen. Am besten mit bekannntem Vergleichsstahl, da kann man auch als anfänger größer kleiner schätzen. Und sonst: Versuchen zu härten. Brechen wenn möglich und Bruchkante ansehen.

Oder du kennst jemanden, der eine Funkenspektrometrie durchführen kann. Hochschulinstitute der Eisenhüttenkunde, Werkstoffkunde oder so etwas sind eine mögliche anlaufstelle.

Oder du kennst jemanden, der eine Funkenspektrometrie durchführen kann. Hochschulinstitute der Eisenhüttenkunde, Werkstoffkunde oder so etwas sind eine mögliche anlaufstelle.

Re: Der Richtige Schliff ???

23 December 2012 at 00:33

Als optimale Schneidgeschwindigkeit hab ich 28 m/s im Kopf. Mit einem Standartmotor (2800 U/s) und einem Antriebsrad mit 200mm Durchmesser kommst du ziemlich genau auf diese Geschwindigkeit.

Ich schmiede, normalisiere und glühe dann weich. Danach bei gröberen Sachen erst mal mit der Schruppscheibe und Flex, dann mit dem Bandschleifer. Finish kommt derzeit noch von Hand mit Schleifleinen. Danach Härten und Polieren. Die Schneide bringe ich mit einem SChruppbankstein an.

Ich schmiede, normalisiere und glühe dann weich. Danach bei gröberen Sachen erst mal mit der Schruppscheibe und Flex, dann mit dem Bandschleifer. Finish kommt derzeit noch von Hand mit Schleifleinen. Danach Härten und Polieren. Die Schneide bringe ich mit einem SChruppbankstein an.

Re: Tamahagane/Rennofen technischer Versuch???

20 December 2012 at 11:59

Hallo,

erstmal zur Orientierung. Wenn ich auf die Ofenbrust schaue, ist Michaels Ofen etwas breiter als tiefer. Ich denke, dass dient der leichteren/sicheren Entnahme der Luppe.

Der Düsenwinkel beinflusst vor allem, ob die Luftströmung auch noch in den Unterofen verwirbelt wird, oder direkt nach oben abströmt. Das wiederum beeinflusst die Temperaturen und das Ausmaß der Reduktionszone. So zumindest meine qualitative Vorstellung. Rom hat da sicherlich auch quantitave Erfahrungen.

Was meiner Meinung nach wichtig ist, ist die Ofenbrustplatte nicht zu dick zu machen. Wenn sie nur 2-3cm dick ist, isoliert sie schlechter und kann so die Wärme nach außen abführen. Dadurch schmilzt sie nicht an und kann die Luftöffnung verstopfen. Bei Michaels Ofen glühte die Ofenbrust kirschrot.

Mit der Höhe der Düse hat Rom natürlich auch recht. Bei meinen Öfen ist genau das eingetreten, ein Schlackeabstick hat sich als sehr schwierig herausgestellt, bzw. hat einfach nicht funktioniert (ein paar Tropfen schlacke nur).

erstmal zur Orientierung. Wenn ich auf die Ofenbrust schaue, ist Michaels Ofen etwas breiter als tiefer. Ich denke, dass dient der leichteren/sicheren Entnahme der Luppe.

Der Düsenwinkel beinflusst vor allem, ob die Luftströmung auch noch in den Unterofen verwirbelt wird, oder direkt nach oben abströmt. Das wiederum beeinflusst die Temperaturen und das Ausmaß der Reduktionszone. So zumindest meine qualitative Vorstellung. Rom hat da sicherlich auch quantitave Erfahrungen.

Was meiner Meinung nach wichtig ist, ist die Ofenbrustplatte nicht zu dick zu machen. Wenn sie nur 2-3cm dick ist, isoliert sie schlechter und kann so die Wärme nach außen abführen. Dadurch schmilzt sie nicht an und kann die Luftöffnung verstopfen. Bei Michaels Ofen glühte die Ofenbrust kirschrot.

Mit der Höhe der Düse hat Rom natürlich auch recht. Bei meinen Öfen ist genau das eingetreten, ein Schlackeabstick hat sich als sehr schwierig herausgestellt, bzw. hat einfach nicht funktioniert (ein paar Tropfen schlacke nur).

Re: Tamahagane/Rennofen technischer Versuch???

19 December 2012 at 22:41

Hallo Thorsten,

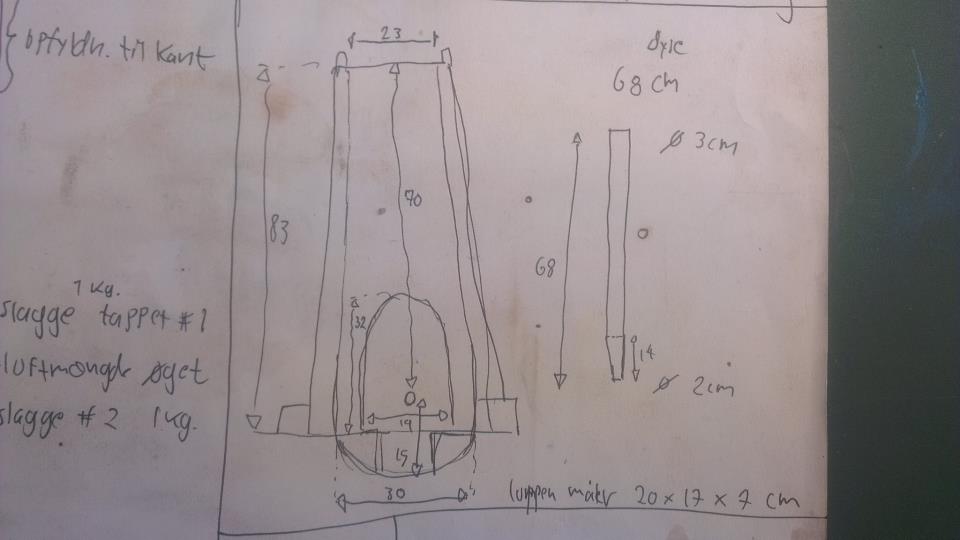

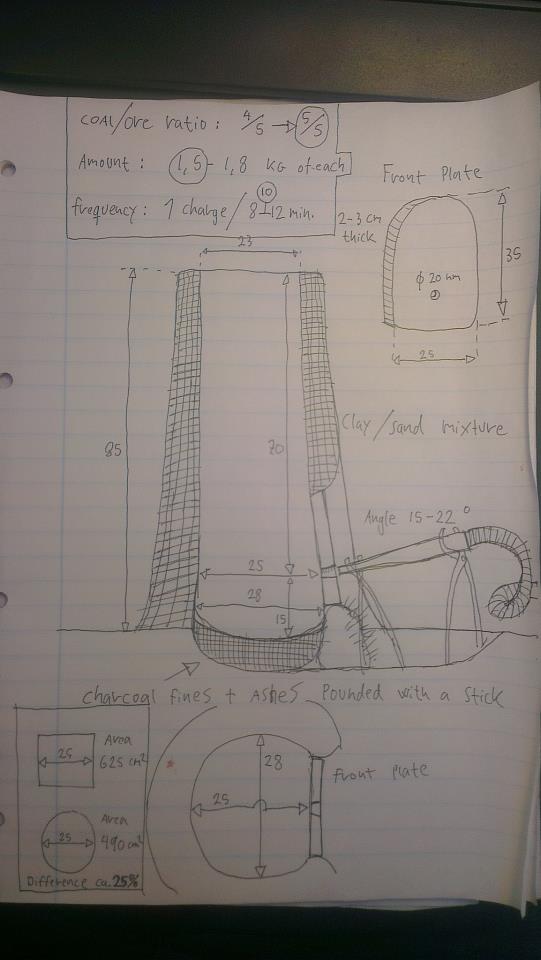

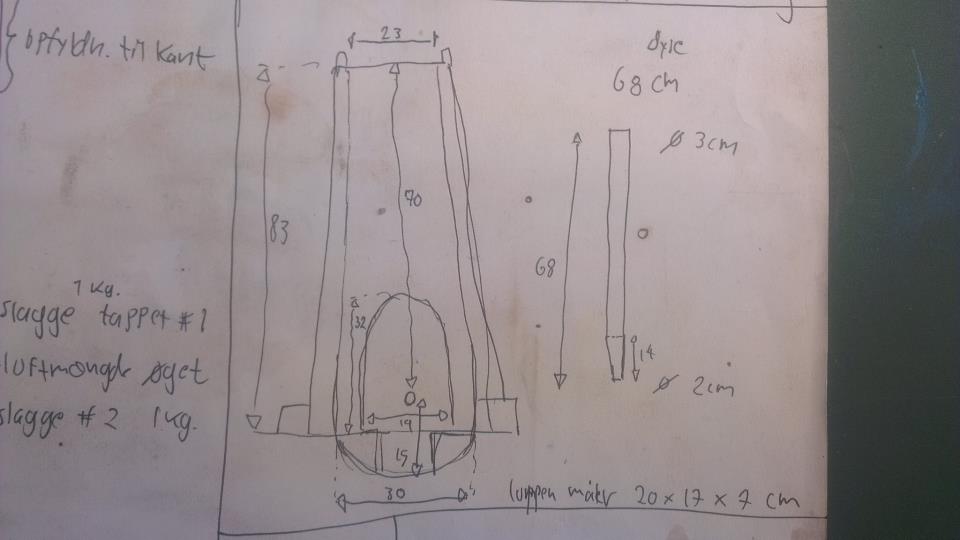

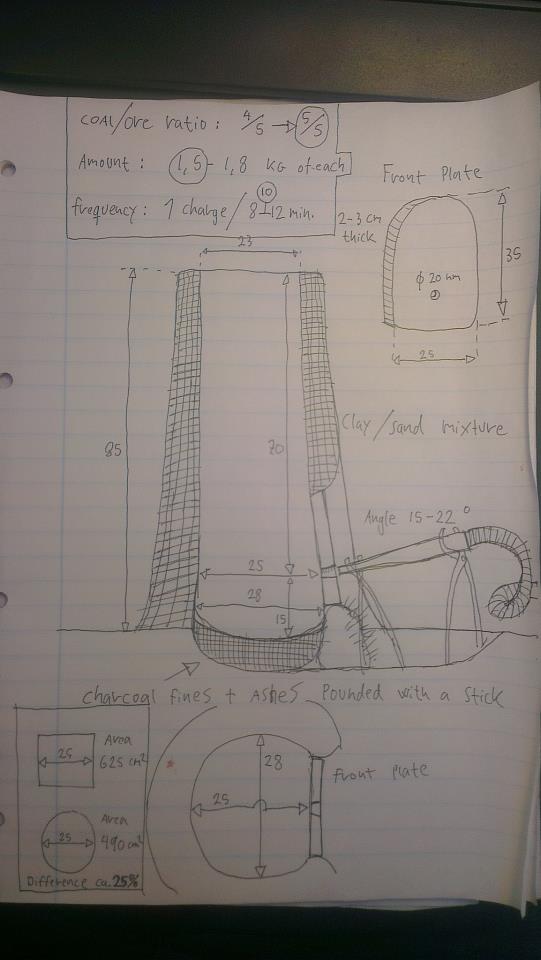

hier ein paar Bilder, wie ich mir meinen nächsten Rennofen bauen werde. Das sollte deine Fragen bezüglich Schlackeabstich und no-contact Tuyere beantworten. Ist auch super wiederverwendbar und transportabel.

Ach ja bevor ichs vergesse: Alle Credits gehen zu Michael Schmidt Nissen, der mir freundlicherweise die Zeichnungen hat zukommen lassen.

Der Schlackeanstich erfolgt unter der Platte, in welcher das Luftloch ist. Michael hatte das nur mit Erde und Rasen zugemacht, sodass der Schlackeabstich sehr einfach durchzuführen war.

hier ein paar Bilder, wie ich mir meinen nächsten Rennofen bauen werde. Das sollte deine Fragen bezüglich Schlackeabstich und no-contact Tuyere beantworten. Ist auch super wiederverwendbar und transportabel.

Ach ja bevor ichs vergesse: Alle Credits gehen zu Michael Schmidt Nissen, der mir freundlicherweise die Zeichnungen hat zukommen lassen.

Der Schlackeanstich erfolgt unter der Platte, in welcher das Luftloch ist. Michael hatte das nur mit Erde und Rasen zugemacht, sodass der Schlackeabstich sehr einfach durchzuführen war.

Last edit: 19 December 2012 at 22:45,

Philippe Brasseur

Re: Tamahagane/Rennofen technischer Versuch???

19 December 2012 at 22:17

Hallo Thorsten,

bei den zwei Rennöfen, die ich gefahren habe, waren die Düsen beides mal 35-45 cm vom Boden entfernt bei 25cm bzw. 30cm Kantenlänge vom Ofeninnenraum.

Mittlerweile bin ich ein Fan von austauschbaren Türen und no-contact Tuyeres geworden. Vielleicht möchtest du soetwas auch in dein Ofendesign einbeziehen, mir scheint du willst etwas wiederverwendbares :)

bei den zwei Rennöfen, die ich gefahren habe, waren die Düsen beides mal 35-45 cm vom Boden entfernt bei 25cm bzw. 30cm Kantenlänge vom Ofeninnenraum.

Mittlerweile bin ich ein Fan von austauschbaren Türen und no-contact Tuyeres geworden. Vielleicht möchtest du soetwas auch in dein Ofendesign einbeziehen, mir scheint du willst etwas wiederverwendbares :)

Re: Bericht Rennfeuertreffen in Oberndorf 2012

16 December 2012 at 16:34

Hallo Rom,

hab mich da in der schnelle unverständlich ausgedrückt. Alle zu sehenden länglichen Barren sind aus einer Luppe aus dem Faulenzerofen aus Oberndorf. Diese sind nur ausgeschmiedet und noch nicht gefaltet. Das Stückchen aus dem aristotelesofen/grapageofen ist ganz rechts und mehr rechteckig.

Sorry für die Verwirrung

hab mich da in der schnelle unverständlich ausgedrückt. Alle zu sehenden länglichen Barren sind aus einer Luppe aus dem Faulenzerofen aus Oberndorf. Diese sind nur ausgeschmiedet und noch nicht gefaltet. Das Stückchen aus dem aristotelesofen/grapageofen ist ganz rechts und mehr rechteckig.

Sorry für die Verwirrung

Last edit: 16 December 2012 at 16:38,

Philippe Brasseur

Re: Bericht Rennfeuertreffen in Oberndorf 2012

15 December 2012 at 22:32

So heute habe ich endlich meine Luppe zerteilt und angefangen auszuheitzen.

Eines ist sicher, nie wieder lass ich so ein großes Ding kalt werden. Zuerst bin ich ihr mit der Flex zu Leibe gerückt, aber das Blatt war einfach nicht groß genug, sodass ich nur ein Funkenfest produziert habe. Danach habe ich kalt soviel mit dem Schrothammer und einem zuschläger abgehauen, wie nur irgendwie ging, das waren aber leider schätzungsweise nur einige Pfund.

Also großes Feuer gemacht und das Ding geduldig reingesetzt. Dann auf dem Lufthammer zerschlagen. Schmieden kann man das nicht nennen, da die Unterseite immer kalt war und nur die ersten paar cm einigermaßen auf Temperatur waren. Zum Glück war der Hammer mit diesen aggresiven V-Gesenken ausgestattet. Sobald ich mit dem Rest in die Gasesse gepasst habe, war alles weitere eigentlich nicht mehr so kompliziert.

Das Ergebnis sind ca. 8 kg in Barrenform und nochmal 2 kg Brösel. Die Brösel sind zu einem Großen Teil etwa Golfball bis Mandarinen groß, es gibt aber auch Haselnüsse, die sich hoffentlich irgendwann mal in Wootz niederschlagen. Die Mandarinen möchte ich plattschmieden, härten und brechen, neu zusammenschichten und dann traditionell im Holzkohlenfeuer mit Zuschläger verschweißen. Ich hab Lust Japaner zu spielen

Die Stücke, welche ich getestet haben sind auf jeden Fall gut aufgekohlt. Den C- Gehalt schätze ich auf großteils auf 0,7-0,8 ein, einige Stücke hatten auch deutlich mehr. Entkohlte Bereiche habe ich nicht gefunden. Interessanterweise habe ich auch ein Stückchen in den Händen gehabt, welches angeschmolzen? war. In der Perle war der Kohlenstoffgehalt aber sogar eher geringer, als in anderen Bereichen. Möglicherweise war es auch sehr Eisenhaltige Schlacke, dem Handhammer hat es aber widerstanden.

Die Barren sind nicht gefaltet, sondern nur verdichtet. Wenn ich nach Weihnachten nochmal Zugang zum Lufthammer bekomme, werde die Barren weiter homogenisieren und dann nochmal Funkenbilder machen.

Ich bin noch nicht zu 100% sicher was ich mit en Barren mache, es wird aber was Messermäßiges werden. Wie oft faltet und in welcher Richtung faltet ihr? Das Produkt aus dem Aristotelesofen habe ich 4 mal quer gefaltet, es sieht meiner Meinung nach schon ordentlich aus. Ich würde vielleicht nochmal längs falten und dann abschließend quer. Was meint ihr?

Bilder jetzt hier:

Eines ist sicher, nie wieder lass ich so ein großes Ding kalt werden. Zuerst bin ich ihr mit der Flex zu Leibe gerückt, aber das Blatt war einfach nicht groß genug, sodass ich nur ein Funkenfest produziert habe. Danach habe ich kalt soviel mit dem Schrothammer und einem zuschläger abgehauen, wie nur irgendwie ging, das waren aber leider schätzungsweise nur einige Pfund.

Also großes Feuer gemacht und das Ding geduldig reingesetzt. Dann auf dem Lufthammer zerschlagen. Schmieden kann man das nicht nennen, da die Unterseite immer kalt war und nur die ersten paar cm einigermaßen auf Temperatur waren. Zum Glück war der Hammer mit diesen aggresiven V-Gesenken ausgestattet. Sobald ich mit dem Rest in die Gasesse gepasst habe, war alles weitere eigentlich nicht mehr so kompliziert.

Das Ergebnis sind ca. 8 kg in Barrenform und nochmal 2 kg Brösel. Die Brösel sind zu einem Großen Teil etwa Golfball bis Mandarinen groß, es gibt aber auch Haselnüsse, die sich hoffentlich irgendwann mal in Wootz niederschlagen. Die Mandarinen möchte ich plattschmieden, härten und brechen, neu zusammenschichten und dann traditionell im Holzkohlenfeuer mit Zuschläger verschweißen. Ich hab Lust Japaner zu spielen

Die Stücke, welche ich getestet haben sind auf jeden Fall gut aufgekohlt. Den C- Gehalt schätze ich auf großteils auf 0,7-0,8 ein, einige Stücke hatten auch deutlich mehr. Entkohlte Bereiche habe ich nicht gefunden. Interessanterweise habe ich auch ein Stückchen in den Händen gehabt, welches angeschmolzen? war. In der Perle war der Kohlenstoffgehalt aber sogar eher geringer, als in anderen Bereichen. Möglicherweise war es auch sehr Eisenhaltige Schlacke, dem Handhammer hat es aber widerstanden.

Die Barren sind nicht gefaltet, sondern nur verdichtet. Wenn ich nach Weihnachten nochmal Zugang zum Lufthammer bekomme, werde die Barren weiter homogenisieren und dann nochmal Funkenbilder machen.

Ich bin noch nicht zu 100% sicher was ich mit en Barren mache, es wird aber was Messermäßiges werden. Wie oft faltet und in welcher Richtung faltet ihr? Das Produkt aus dem Aristotelesofen habe ich 4 mal quer gefaltet, es sieht meiner Meinung nach schon ordentlich aus. Ich würde vielleicht nochmal längs falten und dann abschließend quer. Was meint ihr?

Bilder jetzt hier:

Last edit: 15 December 2012 at 22:37,

Philippe Brasseur

Re: Rostfreie Sandwich Klingen

13 December 2012 at 16:34

Die Bleche waren etwa 40mm hoch und ca. 150-170mm lang. Jetzt um Weihnachten wird sowieso erst mal nichts passieren und danach werd ich das ganze mal mit Elektrode versuchen (hab keinen zugang zum WIG mehr....)

Re: Normannenschwert

13 December 2012 at 16:31

Ganz banale Antwort. Reinschleifen. Mit dem Bandschleifer und dem entsprechenden Kontaktrad.

Man kann das aber auch mit einem Zieheisen reinschnitzen (aber nur vor dem Härten :))

Man kann das aber auch mit einem Zieheisen reinschnitzen (aber nur vor dem Härten :))

Last edit: 13 December 2012 at 22:33,

Philippe Brasseur

Re: Normannenschwert

12 December 2012 at 21:47

Gerne: Hier der Link ins bladesmithforum . Dort dann das letzte Video im ersten Post. Die anderen sind auch sehenswert (vor allem das Video über Balance und Schwingpunkte von Schwertern), aber in diesem Video packt Johnson mit seiner Theorie aus. Ist halt alles auf English und manchmal ist die Bildquali nicht so supi, aber es ist gratis, also was solls

Re: Rostfreie Sandwich Klingen

12 December 2012 at 21:43

der 1.2519 war nur schmale 2 mm aber die V2A Bleche waren so 3 oder 3,5mm.

Re: Rostfreie Sandwich Klingen

12 December 2012 at 21:17

Ich hol das Thema nochmal kurz hoch. Ich habe letztens ein Packet V2A und 1.2519 gewiggt. Vorher alles händisch mit 400er Papier sauber geschliffen und in den Schraubstock gespannt. Das Problem, welches sich eingestellt hat, ist folgendes. Die Tüte hat sich im Feuer aufgebläht und beim Schmieden ist mir natürlich die Naht gerissen. Meine einzige Erklärung ist, dass ich beim Schweißen irgendwo Luft mit eingeschlossen haben muss, welche sich dann natürlich im Feuer stark ausgedehnt hat (aber wenigstens war die Naht dicht  ). Wahrscheinlich, weil ich mit den Backen nur immer der Seite gefolgt bin, welche gerade geschweißt wurde.

). Wahrscheinlich, weil ich mit den Backen nur immer der Seite gefolgt bin, welche gerade geschweißt wurde.

Beim nächsten Versuch werden noch zwei dicke=steife Flachstahlabschnitte zwischen die Backen gelegt, um die Kräfte gleichmäßiger zu verteilen.

). Wahrscheinlich, weil ich mit den Backen nur immer der Seite gefolgt bin, welche gerade geschweißt wurde.

). Wahrscheinlich, weil ich mit den Backen nur immer der Seite gefolgt bin, welche gerade geschweißt wurde.Beim nächsten Versuch werden noch zwei dicke=steife Flachstahlabschnitte zwischen die Backen gelegt, um die Kräfte gleichmäßiger zu verteilen.