Suche

Re: Bezugsquellen Schmiedebronze Österreich

26. Juli 2019 um 16:58Danke für die Antworten bislang. Bei MECU liegt der Kilopreis bei ca. 8-9€ netto je nach Dimension, was sich so ziemlich mit dem decken dürfte, was ich in Österreich für ähnliche Querschnitte in MS 58 bezahlen würde. Exorbitant teuer ist das natürlich immer noch, insbesondere im Vergleich zu gewöhnlichem Baustahl. Vor einiger Zeit, als mein örtlicher Stahlhändler eine größere Menge an Stangenmaterial aus MS 58 bei einer Insolvenzversteigerung erworben hatte, konnte ich entsprechendes Material noch um knapp 4,5€/kg erwerben. Leider ergeben sich solche Gelegenheiten eher selten. Im Besonderen möchte ich mich bei Sebastian für die Einschätzung der Verarbeitbarkeit beider Legierungen bedanken. Dass das WIG-Schweißen durch den Zn-Anteil nicht ohne Probleme möglich ist, weiß ich aus eigener Erfahrung. Dazu kommt, dass als Schweißzusatz fast zwangsläufig eine Zinn- oder Siliziumbronze zum Einsatz kommen muss, deren Farbe merklich vom Grundmaterial abweicht. Dieser optische Makel fällt allerdings nur bei polierter Oberfläche wirklich ins Gewicht und verschwindet, sobald das Material Patina ansetzt. Weitaus nachteiliger wirkt sich allerdings der kaum nennenswerte Einbrand beim Schweißen aus, wodurch sich kaum mechanisch belastete Konstruktionen auf diese Art fertigen lassen dürften. Meine Erfahrungen beziehen sich allerdings nur auf einen Typ Schweißzusatz, Nr. A 203/12W von Fontargen aus CuSn12P. Möglicherweise sollte ich auch hier nach tauglicheren Alternativen suchen.

MfG,

Philipp

Re: Bezugsquellen Schmiedebronze Österreich

24. Juli 2019 um 11:04Hallo Kollegen,

Da sich bislang noch niemand zu meinem Beitrag geäußert hat, möchte ich selbst noch einige Informationen beitragen, die möglicherweise auch für andere hilfreich sein dürften. Mittlerweile kenne ich die Zusammensetzung der als ECOFORM vermarkteten Legierung, die im Übrigen laut Auskunft der bayrischen Niederlassung der Fa. MECU nur noch als Auslaufprodukt geführt wird. Es handelt sich hierbei um den Werkstoff CuZn21Si3, der von der Wieland AG entwickelt und unter dem Namen CUPHIN vor allem für Fittings und Armaturen in Trinkwasserinstallationen vertrieben wird. Nach meinen Recherchen bietet zurzeit kein österreichischer Großhändler Stangenmaterial aus dieser Legierung in zum Schmieden tauglichen Dimensionen an, weshalb ich mittlerweile bei MECU direkt bestellt habe. Auch CuZn40Mn2Fe1 als Alternative ist in Österreich nur unter Schwierigkeiten aufzutreiben, wobei mir zudem auf Anfrage teils astronomische Kilopreise jenseits der 20€ genannt wurden.

Da die Frage der Bezugsquelle nun für mich geklärt ist, möchte ich noch die Frage nach den Unterschieden zwischen beiden Legierungen in den Raum werfen. Hat jemand hier im Forum Erfahrung sowohl mit ECOFORM als auch mit dem als Baubronze bezeichneten Werkstoff CuZn40Mn2Fe1 und kann über die jeweiligen Vor- und Nachteile hinsichtlich der Warmumformung berichten?

MfG,

Philipp

Bezugsquellen Schmiedebronze Österreich

12. Juli 2019 um 22:12Hallo Kollegen,

Da ich schon öfters sowohl hier im Forum als auch in anderen Quellen über den Einsatz der Messinglegierung ECOFORM gelesen habe, würde ich gerne einmal selbst ein Werkstück aus diesem Material herstellen. Leider scheinen sich alle infrage kommenden Lieferanten in Deutschland und somit mehrere hundert Kilometer von meinem Wohnort entfernt zu befinden. Kennt vielleich jemand eine Bezugsquelle in Österreich, die gängige Formate führt oder kann mir sagen, weiche Legierungen sich alternativ für die Warmumformung eignen würde?

Vielen Dank im Voraus und einen schönen Abend,

Philipp

Re: Bandschleifer Schleifplatte erneuern, welches Material?

26. März 2019 um 17:43Meinen Horizontalbandschleifer habe ich vor Jahren mit einem 250x15mm Breitflachstahl ausgestattet, auf dem auch 200er-Bänder bequem Platz haben. Ungezählte Einsatzstunden später ist sogar die Zunderschicht, die ich damals nur glattgeschliffen habe, noch intakt. Würde ich es heute nochmals machen, würde ich wahrscheinlich rückseitig Versteifungen anschweißen und die fertige Platte mit dem Messerkopf planfräsen. Dann hätte ich auch nicht mehr das Problem, dass sich die Unterlage durch Wärme verzieht. Auf jeden Fall habe ich nicht den Eindruck, dass die Rückseite der Schleifbänder besonders abrasiv wirkt. Welche Platte Du verwenden solltest, hängt wohl am ehesten von deinen Ansprüchen an die Genauigkeit ab. Meiner Meinung nach ist eine von Hand bediente Bandschleifmaschine für Präzision im Submillimeterbereich noch vernünftig einzusetzen, wohingegen Passungen im Hundertstelbereich echten Werkzeugmaschinen vorbehalten bleiben.

MfG,

Philipp

Re: Ein Hammer geht spazieren

19. Februar 2019 um 21:59Hallo Wolfgang,

Selbstverständlich würde ich die Stahlbramme direkt mit der Schabotte verschrauben und darunter das/die Dämpfungselement/e zur Entkoppelung vom Untergrund platzieren. So ähnlich hatte ich es auch in Ybbsitz erwartet, wurde aber eines besseren belehrt. Zur Frage, ob ein Unterbau aus verdichtetem Bruchschotter positiv zum Schlagverhalten Deines Hammers beiträgt, möchte ich mir mangels Expertise kein Urteil erlauben. Einfach ausprobieren ist in diesem Fall sicher eher angebracht als reines Theoretisieren. Lass ihn mal laufen und berichte dann von Deinen Erfahrungen. Ich kann nur von meinem Andritz 2 mit 60kg ausgehen, der nach meinem Dafürhalten auf jeden Fall ein Fundament benötigt. Dessen Vorbesitzer hatte ihn in die Bodenplatte seiner Doppelgarage integriert und die sternförmigen Risse im Beton habe ich noch heute vor Augen.

MfG,

Philipp

Re: Ein Hammer geht spazieren

19. Februar 2019 um 21:17Guten Abend Wolfgang,

Was das Maschinenfundament Deines Hammers betrifft, möchte ich eine kleine Anekdote zum Besten geben:

Im Dezember habe ich den Schmiedeweihnachtsmarkt in Ybbsitz mit dem Vorsatz besucht, mir die mobilen Hammerfundamente der teilnehmenden Teams genauer anzusehen und mir Anregungen für etwaige eigene Projekte in diese Richtung zu holen. Ich habe mich also an einem kalten Adventsonntag zeitig auf den Weg gemacht, in freudiger Erwartung der sinnreichen Konstruktionen, die ich dort bestaunen dürfte. Gleich am Eingang sprang mir auch schon ein 100kg Bêché ins Auge, dessen Bär mit dumpfen Schlägen das Werkstück eines ukrainischen Kunstschmiedes formte. Mein Blick löste sich vom glühenden Metall, wanderte die Schabotte hinab in Richtung jener Fundamentkonstruktion, die, dem Impuls des pneumatisch beschleunigten Bärs Widerstand leistend, die Schlagenergie des Hammers aufzunehmen imstande sein müsste. Allein, eine solche existierte nicht. Zwischen Schabotte und Pflaster befanden sich lediglich an die 100mm starke Bohlen aus Eichenholz, keine Dämpfungselemente, keine Zwischenlagen, keine massive Stahlbramme zur Erhöhung der Masse. Auch alle anderen Maschinenhämmer auf dem Marktplatz, waren es nun Feder- oder Lufthämmer, hatte man nach diesem Prinzip aufgestellt. Was ich damit zum Ausdruck bringen möchte, ist, dass es offenkundig möglich ist, ohne ein den tradierten Fachregeln entsprechendes Fundament Metall umzuformen, solange man nur bereit ist, signifikante Einbussen hinsichtlich der erzielbaren Leistung hinzunehmen. Man sollte allerdings nicht außer Acht lassen, dass die Schabotte selbst massiv gebauter Modelle wie des Ajax kaum mehr als das 10-fache des Bärgewichts auf die Waage bringt. Umgelegt auf das händische Schmieden käme dieses Verhältnis dem Schlag eines 1kg-Hammers auf eine abgesägte Eisenbahnschiene gleich. Man sollte sich also nicht über enttäuschende Resultate wundern.

MfG,

Philipp

Re: Polierscheiben: Welche für was

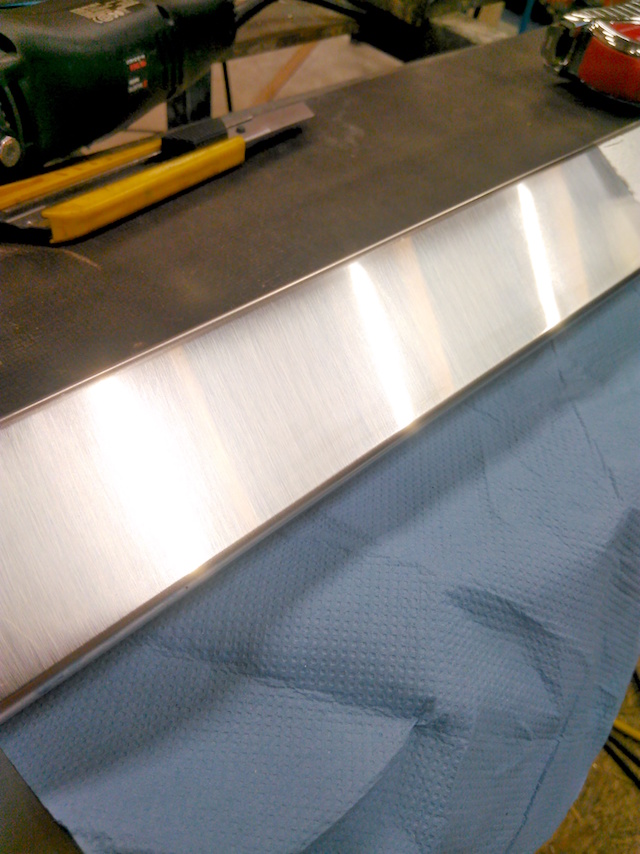

3. Februar 2019 um 09:57Hier zum Vergleich der nächste Schritt. Man muss sich natürlich bewusst machen, dass hier alle feinen Kratzer und Schäden in der Oberfläche des Reststücks, das ich hier probeweise bearbeitet habe, viel deutlicher zutage treten als im Falle einer Mattierung. Übrigens war hier keine Baumwollscheibe sondern eine Lamellenpolierscheibe aus Filz für den Winkelschleifer im Einsatz, was das Ergebnis aber kaum verfälscht. Wie man sieht, wäre für ein perfektes Finish noch eine Vorbereitung mittels Schleifpapier nötig.

Re: Polierscheiben: Welche für was

3. Februar 2019 um 09:43Hier nur zur Ansicht die Oberfläche, die man mit einer Sisalpolierscheibe und grober Paste erzielt. Fein mattiert, leicht spiegelnd:

Re: Polierscheiben: Welche für was

1. Februar 2019 um 22:14

Möchte ich beispielsweise eine geschweißte Konstruktion aus 1.4301 oder 1.4016 spiegelnd polieren, setze ich bereits bei der Materialauswahl auf vorpolierte Halbzeuge. Die Schweißnähte verschleife ich mit Klettscheiben mit textilem träger, beginnend mit P120. Ab P180, wenn keine besondere Belastung des Schleifmittels mehr durch Grate und Kanten zu erwarten ist, reichen auch günstigere Schleifronden (z.B. Klingspor CS 411) aus. Die weiteren Bearbeitungsschritte umfassen den Schliff mit P 240, 320, 400, 600, 800, 1000 und 1500, dann wechsle ich auf eine grobe Baumwollscheibe mit mittlerer Polierpaste, um schließlich, nach erfolgter Zwischenreinigung der Oberfläche mit Aceton/Bremsenreiniger oder anderen lösungsmittelhaltigen Reinigungsprodukten, das Finish mittels einer weichen Baumwollscheibe und Hochglanzpaste herzustellen. Solltest Du Dich fragen, wo Du alles rund um´s Polieren beziehen kannst, darf ich auf den von lawi-to geposteten Link verweisen.

Zuletzt bearbeitet: 1. Februar 2019 um 22:16,

Philipp

Re: Polierscheiben: Welche für was

1. Februar 2019 um 21:59Guten Aben Lenni,

Das Polieren von Metall ist ganz allgemein ein sehr umfangreiches und komplexes Thema, das man kaum in ein paar Sätzen erschöpfend abhandeln kann. Welches Material bzw. welche Teile möchtest Du denn überhaupt polieren? Ich frage deshalb, weil zwischen der Bearbeitung von komplex geformten Beschlägen aus Messing und großflächigen Niro-Blechen Welten liegen und für jeden Anwendungsfall unterschiedliche Schleifmittel und Techniken zum Einsatz kommen. Was Sisalscheiben betrifft, würde ich deren Schliffbild bei Verwendung mit grober Polierpaste in etwa mit P600-P800 bei regulärem Schleifpapier vergleichen, wobei das Oberflächenfinish stark an feines Scotchbrite erinnert. P1500 entspricht eher einer groben Baumwollscheibe mit feiner Polierpaste, also dem nächsten Bearbeitungsschritt. Solltest Du mit stark profilierten Teilen arbeiten, bieten sich auch Sisalbürsten an, die sich an die Werkstückkonturen anpassen können.

Grundsätzlich würde ich sagen, dass der Schritt von feiner Mattierung zu spiegelndem Hochglanz geringer ausfällt als jener vom rohen Werkstück zu einem polierfertigen. Während bei Messingteilen oft schon die Sisalscheibe ausreicht, um feine Kratzer und Oberflächenschäden auszugleichen, verlangen Edelstahlbleche einen Vorschliff bis weit über P1000, um ein perfektes Ergebnis zu erzielen. Die Sisalscheibe ist hier meiner Meinung nach fehl am Platz.

Schönen Abend noch,

Helix

Zuletzt bearbeitet: 1. Februar 2019 um 22:00,

Philipp

Re: Federhammer Ajax 1 (Hilfe und Fragen zur Anschaffung)

21. Januar 2019 um 21:36Hallo Rudissen,

Da ich selbst einen Andritz 2, also eine Weiterentwicklung des ursprünglichen Ajax 2 Federhammers besitze, fühle ich mich berufen, auch ein paar Gedanken zur Diskussion beizusteuern. Zunächst zum Preis: 1700€ halte ich für eine stolze Summe für diesen Hammer, insbesondere da du bereits verhandelt zu haben scheinst, ist aber immer noch marktüblich. Wenn ich mich recht erinnere, habe ich exakt den gleichen Betrag vor einigen Jahren auch für meinen Federhammer ausgegeben. Für umso wichtiger halte ich es hingegen, dass der technische Erhaltungszustand auch entsprechend gut ist. Bei einem Lokalaugenschein würde ich unter anderem auf folgende Details achten:

- Ist das Federpaket einwandfrei und ohne gebrochene Lagen?

- Ist der dazugehörige Motor funktionsfähig (neu wickeln je nach Typ und Baugröße ab 250€) und läuft er rund und geräuschlos? Passt auch die Drehzahl zur Maschine?

- Sind mehrere Gesenke vorhanden oder nur jenes auf dem Foto?

- Ist ein passender Flachriemen vorhanden?

- Existiert eine Motorhalterung oder muss diese erst angefertigt werden?

- Lässt sich die Antriebswelle des Federhammers leicht drehen bzw. hat sie Spiel?

- Hat die Exzenterscheibe Spiel und wurde sie stets ordnungsgemäß geschmiert? Bei meinem Andritz wird die Schmierung durch eine Staufferbuchse sichergestellt. Wollte ich heute einen baugleichen Hammer erwerben, würde ich diese Schmierstelle auf verharztes Fett kontrollieren.

- Sind die Führungen des Bärs in gutem Zustand oder bereits verschlissen und oder korrodiert?

- Lassen sich die Keile, mit denen die Gesenke in Bär und Schabotte fixiert sind, ohne Gewaltanwendung lösen und sind die Schwalbenschwanzfürhungen derselben noch unbeschädigt?

- Funktioniert das Fußpedal noch einwandfrei oder ist der Mechanismus verbogen bzw. ausgeschlagen?

Für alle angeführten Mängel gibt es, Zeit, Erfahrung, handwerkliches Gechick und maschinelle Ausstattung vorausgesetzt, eine mehr oder weniger aufwendige Lösung. 1700€ oder gar wie in der Kleinanzeige 2150€ würde ich allerdings nur für einen Hammer ausgeben wollen, der sich technisch in einem gebrauchsfertigen Zustand befindet und nicht erst 100h an Restaurierungsarbeit verschlingt, bevor man den ersten Schlag setzen kann.

MfG,

Helix

Re: Amboss-Oberfläche

18. Januar 2019 um 21:55Danke für die ausführlichen Informationen hinsichtlich Aufspannung und Messerkopf. Mit Deiner Deckel FP3 kann ich natürlich kaum mithalten, nicht unbedingt was Stabilität und Gewicht betrifft, sondern eher hinsichtlich der Konstruktion und Qualität der Maschine. Wenigstens ist das Planfräsen eines Amboss ein Anwendungsfall, der dem ursprünglichen Konstruktionszweck meiner Fritz Werner mehr entspricht als alles, das ich sonst damit mache.

Anhand dieses Besipiels wird mir wieder klar, was ich am Schmiedehandwerk im Gegensatz zur Zerspanungstechnik so schätze: Die Möglichkeit, mit einem Minimum an Ausstattung, limitiert rein durch das eigene handwerkliche Können, alles verwirklichen zu können, was die eigene Fantasie einem eingibt. Ein Hammer, ein Amboss, eine Esse und ein Haufen Stahlschrott – mehr braucht es nicht, um sich Schritt für Schritt alle Techniken anzueignen, die dieses Handwerk im Laufe der Jahrtausende hervorgebracht hat.

Re: Amboss-Oberfläche

17. Januar 2019 um 21:53@Torsten: Mich würde interessieren, mit welchem Werkzeug bzw. welchen WSP Du auf dem Foto gearbeitet hast. Immmerhin ist das Planfräsen von gehärtetem Stahl doch eine ganz andere Liga als z.B. die Instandsetzung eines Alu-Motorbocks in ähnlicher Größe. Nach meinen Informationen sollten gute Ambosse leicht auf >50 HRC im Bereich der Bahn kommen, da ist die zerspanende Bearbeitung mit HSS ohnehin schon fast unmöglich und auch mit HM sollte man wissen, was man tut. Auch die Form der Kühlung wäre interessant. Transportiert der Schwanenhals im Bild Schneidöl oder täuscht das?

Mich hat Dein Beitrag auf jeden Fall dazu inspiriert, eine solche Prozedur auch für meinen 200 Jahre alten 150kg-Amboss in Erwägung zu ziehen. Ich habe mich gestern Abend noch in die Werkstatt begeben, den Maschinentisch meiner Fräse ganz nach unten und die Pinole bis zum Anschlag nach oben gekurbelt, um letztendlich festzustellen, dass mein Vorhaben dank der maximal 370mm zwischen Messerkopf und Aufspannfläche durchaus plausibel erscheint. Einzig das Einspannen des doch recht unförmigen Metallklotzes macht mir noch Kopfzerbrechen, aber dafür werde ich auch noch eine Lösung finden.

MfG,

Helix

Re: (Weihnachts-)Kerzenständer aus einem Rohr geschmiedet

4. Januar 2019 um 21:45Hallo Willi,

Ein Kompliment auch von mir für Deine handwerkliche Leistung. Ein Werkstück dieser Art würde ich auch gerne einmal probieren, fürchte aber, dass meine Versuche nicht an Deine Vorlage heranreichen würden. Erlaube mir noch eine indiskrete Frage zur praktischen Umsetzung: Hast Du das alles, insbesondere den unteren Teil, an dem Du das Material strecken musstest, am Amboss geformt oder musstest Du ein eigenes Werkzeug zu diesem Zweck anfertigen?

MfG,

Helix

Re: Scherenlampe

4. Januar 2019 um 21:33Guten Abend Lutz,

So eine Leuchte würde sicher gut zu einer Werkzeugmaschine aus der Vorkriegszeit passen. Auch in einem modernen Loft könnte ich mir dieses Design gut vorstellen. Ist die Oberfläche roh belassen oder mit Wachs bzw. Öl behandelt? Interessieren würde mich auch, wie Du die Rundkopfnieten verfertigt hast. Ich habe selbst schon öfters mit 6mm starken Nieten sowohl aus Messing als auch aus St 37 und VA gearbeitet, hatte aber immer den Eindruck, dass es kaum möglich ist, sie warm zu bearbeiten. Bei meinen Versuchen war der Niet schon von gelb-orange auf schwarz abgekühlt, bevor ich den Hammer überhaupt ansetzen konnte. Dieses Problem tritt bei großen Durchmessern nicht auf, dafür ist es hier schwierig, händisch genügend Energie einzubringen, um einen sauberen Rundkopf zu formen. Somit bin ich dazu übergegangen, kleine Durchmesser kalt zu nieten. Hast Du eine besondere Technik mit dem zweiten Nietformer auf der Oberseite oder hämmerst Du die Nietköpfe auch lieber flach?

MfG,

Helix