Search

Re: Normannenschwert

December 12, 2012 at 9:08 PM

Kann mich den Vorrednern nur anschließen. Schönes Teil. Die Skizze interessiert mich auch sehr. Ich habe letztens ein Video im Bladesmithforum vom Arctic Fire gesehen, wo Johnson über die Designmethoden referiert hat. Das hat mich ziemlich vom Stuhl gehauen.

Re: Haltezange für Gesenke

December 8, 2012 at 10:18 PM

Boah Peter deine Gesenke sehen so schön aus! Und die Zange ist auch Bombe. Warum hat der Faulenzer nicht funktioniert? Ist der unterm Lufthammer rausgesprungen?

Re: Ambosse bei Minusgraden vorwärmen

December 8, 2012 at 10:03 PM

Hey Willi,

Bezug zur Praxis kann ich dir leider nicht geben. Literaturwerte habe ich nicht und halte ich auch nicht für sinnvoll. Es nützt nichts zu wissen, dass bei einer Temperatur T0 nur noch eine Kerbschlagarbeit von 10 Joule bei einer speziellen Probengeometrie gemessen wurde.

Wie schon einige Leute angemerkt haben: Einfach einen Gang runterschalten, nur mit Handhammer an "kritischen" Stellen arbeiten und bei -20°C einfach mal zu Hause nen warmen Kakao trinken und ein Buch lesen. Das haben glaube ich auch die Altvorderen gemacht. Wobei da auch ganz andere Ambossgeometrien auf uns zukommen.

Wenn dein Amboss nicht schon irgendwo Risse zeigt oder ganz fieß klirrt sollte so eigentlich nichts passieren.

Bezug zur Praxis kann ich dir leider nicht geben. Literaturwerte habe ich nicht und halte ich auch nicht für sinnvoll. Es nützt nichts zu wissen, dass bei einer Temperatur T0 nur noch eine Kerbschlagarbeit von 10 Joule bei einer speziellen Probengeometrie gemessen wurde.

Wie schon einige Leute angemerkt haben: Einfach einen Gang runterschalten, nur mit Handhammer an "kritischen" Stellen arbeiten und bei -20°C einfach mal zu Hause nen warmen Kakao trinken und ein Buch lesen. Das haben glaube ich auch die Altvorderen gemacht. Wobei da auch ganz andere Ambossgeometrien auf uns zukommen.

Wenn dein Amboss nicht schon irgendwo Risse zeigt oder ganz fieß klirrt sollte so eigentlich nichts passieren.

Re: Grüße aus Bayern

December 8, 2012 at 9:48 PM

Servus Rudi,

Willkommen im Forum und viel Spass beim stöbern.

Willkommen im Forum und viel Spass beim stöbern.

Re: Ambosse bei Minusgraden vorwärmen

December 8, 2012 at 7:05 PM

Hallo Martin,

ich versuchs mal ein bisschen zu erklären, ist aber nicht unbedingt trivial.

Wir haben bei ein und demselben Stahl zwei unterschiedliche Bruchverhalten auf die gleiche Beanspruchung erfasst.

Wenn man sich jetzt die Bruchflächen der Proben ansieht bemerkt man folgendes: Bei Raumtemperatur ist die Probe mit großer plastischer Verformung gebrochen. Die Bruchfläche ist faserig und matt. Rasterelektronenmikroskopische Aufnahmen bestätigen, dass auch auf atomarer Ebene lokale, mikroskopische Einschnürungen (wie bei einem Zugveruch) stattgefunden haben. Hier hat ein so genannter Gleitbruch stattgefunden. Der Bruch läuft unter Abgleiten der Kristalle entlang der mit Atomen am dichtesten besetzten Ebenen unter Schubspannungen an sehr vielen Stellen gleichzeitig ab, bis kein tragender Querschnitt mehr vorhanden ist.

Bei tiefen Temperaturen ist die Probe ohne makroskopische plastische Verfomung gebrochen. Die Bruchfläche ist glitzernd, die Kristalle sind spröde gesplittert. Dieser Bruch ist ein Trennbruch. Bei dem Trennbruch stehen die Normalspannungen senkrecht zur Bruchfläche und überschreiten die Bindungskräfte.

Vereinfacht gessagt kann man annehmen, das Gleit und Trennbruch gewisse Energien überwinden müssen. Die Bruchenergie für Gleitbruch ist temperaturabhängig, die für Trennbruch nicht. Ein Bruch tritt immer dann ein, wenn die niedrigere der beiden Bruchenergien durch äußere Beanspruchung aufgebracht wird.

Die Temperaturabhängigkeit des Gleitbruchs ist über Versetzungen zu erklären. Bei niedrigen Temperaturen werden Versetzungen und somit plastische Verfomungen behindert, der Gleitbruch kann nicht eintreten. Bei der Blockierung von Verstzungen spielen auch Fremdatome auch eine gewisse Rolle, ich kenn mich damit aber nicht besonders aus.

Ich hoffe das ist einigermaßen versätndlich.

ich versuchs mal ein bisschen zu erklären, ist aber nicht unbedingt trivial.

Wir haben bei ein und demselben Stahl zwei unterschiedliche Bruchverhalten auf die gleiche Beanspruchung erfasst.

Wenn man sich jetzt die Bruchflächen der Proben ansieht bemerkt man folgendes: Bei Raumtemperatur ist die Probe mit großer plastischer Verformung gebrochen. Die Bruchfläche ist faserig und matt. Rasterelektronenmikroskopische Aufnahmen bestätigen, dass auch auf atomarer Ebene lokale, mikroskopische Einschnürungen (wie bei einem Zugveruch) stattgefunden haben. Hier hat ein so genannter Gleitbruch stattgefunden. Der Bruch läuft unter Abgleiten der Kristalle entlang der mit Atomen am dichtesten besetzten Ebenen unter Schubspannungen an sehr vielen Stellen gleichzeitig ab, bis kein tragender Querschnitt mehr vorhanden ist.

Bei tiefen Temperaturen ist die Probe ohne makroskopische plastische Verfomung gebrochen. Die Bruchfläche ist glitzernd, die Kristalle sind spröde gesplittert. Dieser Bruch ist ein Trennbruch. Bei dem Trennbruch stehen die Normalspannungen senkrecht zur Bruchfläche und überschreiten die Bindungskräfte.

Vereinfacht gessagt kann man annehmen, das Gleit und Trennbruch gewisse Energien überwinden müssen. Die Bruchenergie für Gleitbruch ist temperaturabhängig, die für Trennbruch nicht. Ein Bruch tritt immer dann ein, wenn die niedrigere der beiden Bruchenergien durch äußere Beanspruchung aufgebracht wird.

Die Temperaturabhängigkeit des Gleitbruchs ist über Versetzungen zu erklären. Bei niedrigen Temperaturen werden Versetzungen und somit plastische Verfomungen behindert, der Gleitbruch kann nicht eintreten. Bei der Blockierung von Verstzungen spielen auch Fremdatome auch eine gewisse Rolle, ich kenn mich damit aber nicht besonders aus.

Ich hoffe das ist einigermaßen versätndlich.

Re: Ambosse bei Minusgraden vorwärmen

December 7, 2012 at 2:14 PM

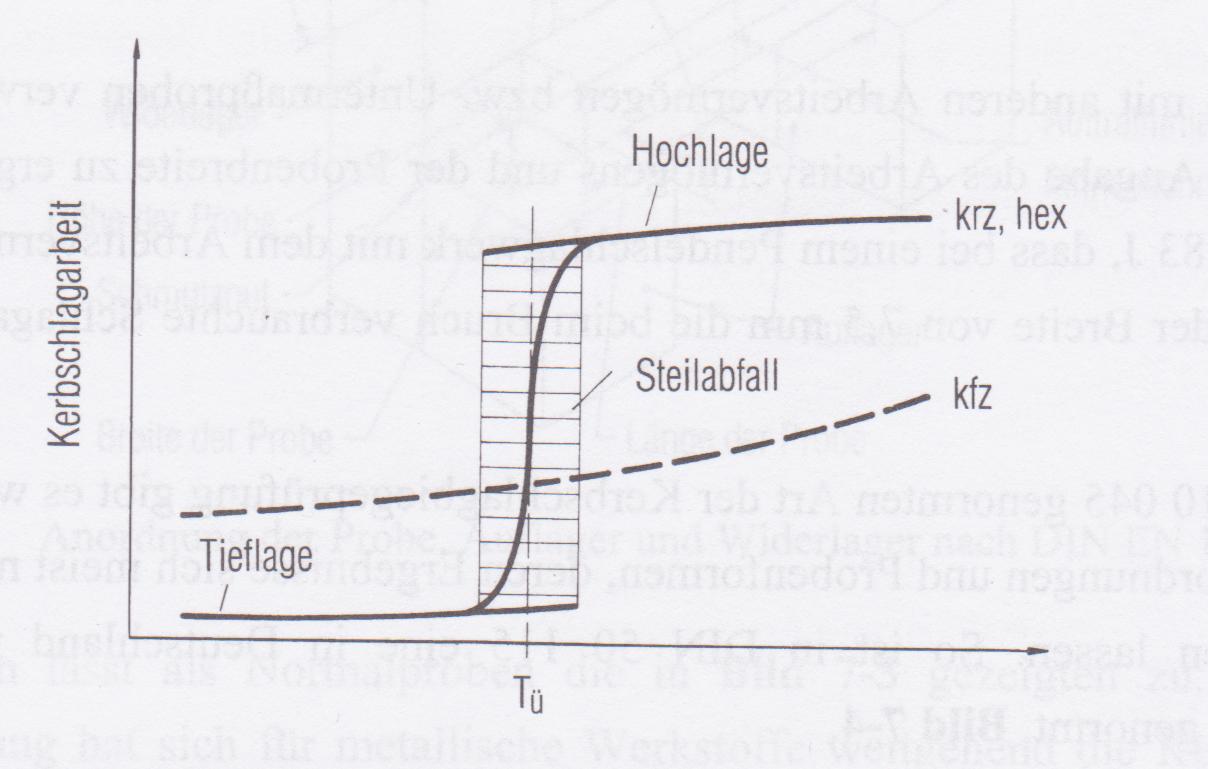

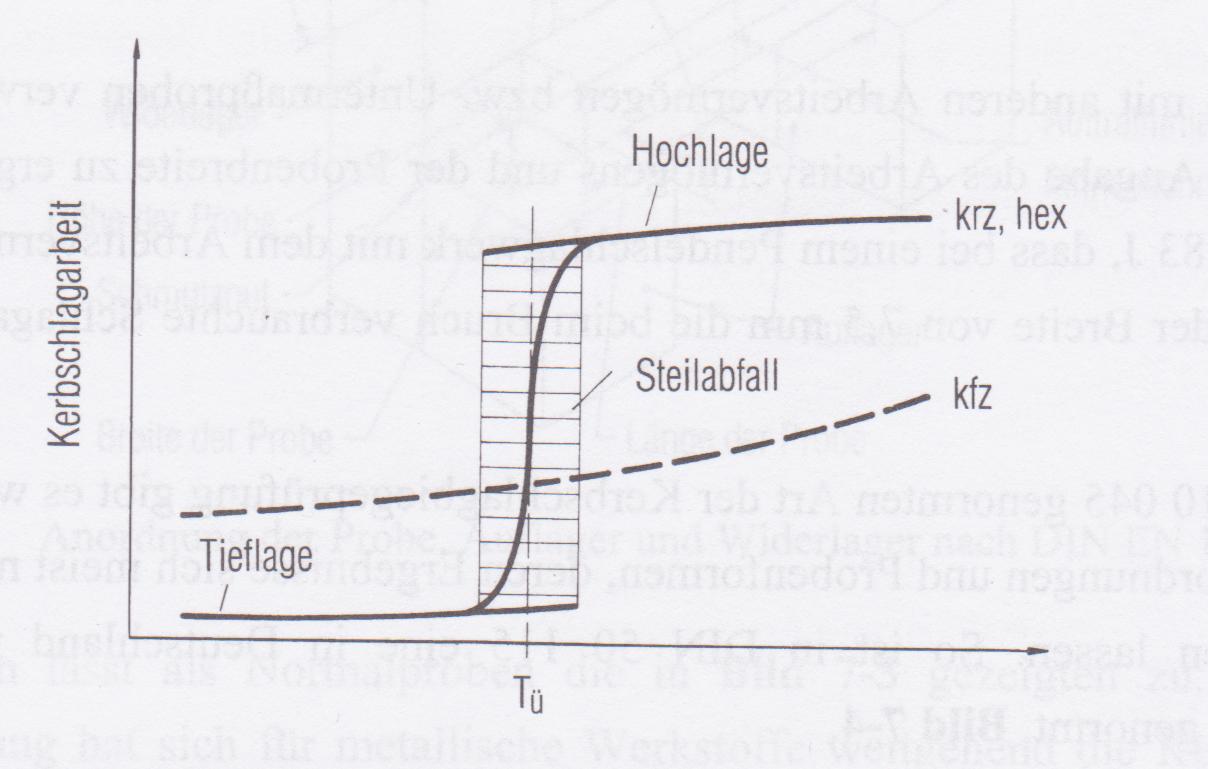

Ich kann gerne noch ein paar sachen zu der Grafik sagen. Ich habe die aus meinem Werkstoffkundeskript rauskopiert, einen Link habe ich daher nicht.

Was diese Grafik aussagt ist folgendes. Es gibt (hier in Bezug auf die Kerbschlagarbeit, also ein Zähigkeitsmaß, in Abhängigkeit der Temperatur) ein ausgeprägtes Hoch-Tieflagenverhalten des Werkstoffes. Das bedeutet, wenn ich mich der Temperatur Tü (Ü=Übergang) nähere, wird der Gradient dW/dT (=Steigung) der Kurve enorm groß. Das bedeutet, dass sich die Kerbschlagarbeit sehr stark ändert bei geringen Temperatureänderungen. Für Stahl ist Tü irgendwo in Richtung Winter, genaue Temperaturen kann ich dir nicht sagen.

Ich hoffe, das ist jetzt verständlich.

Einfache Baustähle verspröden schon ab 0°C. Bei richtigen Minustemperaturen dürfte auch die Zähigkeit eines Ambosswerkstoff stark herunter gesenkt werden, gerade wenn es sich um ein älteres Modell handelt (da keine fancy legierungselemente außer kohlenstoff, die die Kaltzähigkeit beeinflussen könnten. Phosphor ist sogar ziemlich sch****).

Ich mache mir aber auch keine Gedanken, solange nur der Handhammer zum Einsatz kommt. Am Ambosshorn mit 10kg Zuschläger ist vielleicht eine andere Geschichte.

Was diese Grafik aussagt ist folgendes. Es gibt (hier in Bezug auf die Kerbschlagarbeit, also ein Zähigkeitsmaß, in Abhängigkeit der Temperatur) ein ausgeprägtes Hoch-Tieflagenverhalten des Werkstoffes. Das bedeutet, wenn ich mich der Temperatur Tü (Ü=Übergang) nähere, wird der Gradient dW/dT (=Steigung) der Kurve enorm groß. Das bedeutet, dass sich die Kerbschlagarbeit sehr stark ändert bei geringen Temperatureänderungen. Für Stahl ist Tü irgendwo in Richtung Winter, genaue Temperaturen kann ich dir nicht sagen.

Ich hoffe, das ist jetzt verständlich.

Einfache Baustähle verspröden schon ab 0°C. Bei richtigen Minustemperaturen dürfte auch die Zähigkeit eines Ambosswerkstoff stark herunter gesenkt werden, gerade wenn es sich um ein älteres Modell handelt (da keine fancy legierungselemente außer kohlenstoff, die die Kaltzähigkeit beeinflussen könnten. Phosphor ist sogar ziemlich sch****).

Ich mache mir aber auch keine Gedanken, solange nur der Handhammer zum Einsatz kommt. Am Ambosshorn mit 10kg Zuschläger ist vielleicht eine andere Geschichte.

Re: Ambosse bei Minusgraden vorwärmen

December 7, 2012 at 10:23 AM

Hallo Matrin,

leider ist das, was du aufgeführt hast, meines Erachtens falsch. Die Temperaturdifferenz für den Amboss ist zwar nicht hoch, findet aber in einem für Stahl durchaus kritischen Temperaturfenster statt. Der Werkstoff kann über eine sehr geringe Temperaturdifferenz sein Bruchverhalten dramatisch verändern.

Ich habe anbei mal ein Schaubild angefügt, wo man die Hoch- und Tieflage der Kerbschlagarbeit schematisch aufgetragen sind.

In wie weit ein Ambossvorwärmen dann nötig ist, oder auch was bringt, ist wiederrum eine andere Frage. In dieser Hinsicht halte ich das Vorwärmen mit einem Flacheisen für fragwürdig. Ein ausreichend großer Trog mit kochendem Wasser wäre da wohl sinnvoller, wenn man seinen Amboss denn bruchgefärdet sieht.

Eine beheitze Werkstatt ist im Winter aber sicher der beste Arbeitsort sowohl für Amboss als auch Schmied.

leider ist das, was du aufgeführt hast, meines Erachtens falsch. Die Temperaturdifferenz für den Amboss ist zwar nicht hoch, findet aber in einem für Stahl durchaus kritischen Temperaturfenster statt. Der Werkstoff kann über eine sehr geringe Temperaturdifferenz sein Bruchverhalten dramatisch verändern.

Ich habe anbei mal ein Schaubild angefügt, wo man die Hoch- und Tieflage der Kerbschlagarbeit schematisch aufgetragen sind.

In wie weit ein Ambossvorwärmen dann nötig ist, oder auch was bringt, ist wiederrum eine andere Frage. In dieser Hinsicht halte ich das Vorwärmen mit einem Flacheisen für fragwürdig. Ein ausreichend großer Trog mit kochendem Wasser wäre da wohl sinnvoller, wenn man seinen Amboss denn bruchgefärdet sieht.

Eine beheitze Werkstatt ist im Winter aber sicher der beste Arbeitsort sowohl für Amboss als auch Schmied.

Last edit: December 7, 2012 at 10:33 AM,

Philippe Brasseur

Re: Frisch registriert

November 29, 2012 at 8:36 PM

Nee bei Gas hast du keinen Stress. Wenn dein Ofen/Brenner gut ist und du die richtigen Temperaturen erreichst, dann ist es ziemlich entspannt mit Gas zu schmieden. Nur wenn du punktuell erhitzen willst, kommst du um ein Kohlefeuer schwer drum rum. Eine Abhilfe kann sein, die umliegenden Bereiche dann einfach zu kühlen. Baustahl verzeiht eine so rauhe Behandlung auch.

Ne Spiralfeder kalt abzuwickeln wird nichts. Deshalb heißen die Dinger ja auch Federn . Was ganz praktisch für so eine Arbeit ist, sind Biegegabeln. http://www.youtube.com/watch?v=puA5vpDp4oQ Hier ein Video. Kannst du natürlich ziemlich einfach selber herstellen und was dort im Video passiert geht auch genau andersrum. Also aus krumm mach gerade.

. Was ganz praktisch für so eine Arbeit ist, sind Biegegabeln. http://www.youtube.com/watch?v=puA5vpDp4oQ Hier ein Video. Kannst du natürlich ziemlich einfach selber herstellen und was dort im Video passiert geht auch genau andersrum. Also aus krumm mach gerade.

Viel Erfolg dabei

Ne Spiralfeder kalt abzuwickeln wird nichts. Deshalb heißen die Dinger ja auch Federn

. Was ganz praktisch für so eine Arbeit ist, sind Biegegabeln. http://www.youtube.com/watch?v=puA5vpDp4oQ Hier ein Video. Kannst du natürlich ziemlich einfach selber herstellen und was dort im Video passiert geht auch genau andersrum. Also aus krumm mach gerade.

. Was ganz praktisch für so eine Arbeit ist, sind Biegegabeln. http://www.youtube.com/watch?v=puA5vpDp4oQ Hier ein Video. Kannst du natürlich ziemlich einfach selber herstellen und was dort im Video passiert geht auch genau andersrum. Also aus krumm mach gerade.Viel Erfolg dabei

Re: Frisch registriert

November 28, 2012 at 8:13 PM

Hey Ludwig,

solange du keine Werkzeuge schmieden willst, würde ich stinknormalen Baustahl nehmen. Das ist bis jetzt das weicheste, was mir unter die Finger gekommen ist. Ich habe selber noch rein Reineisen benutzt, ist mir persöhnlich einfach zu teuer und ich sehe keinen Sinn dahinter. Wenn du dann mal beim Feuerschweißen bist, kann das unter umständen interessant werden oder wenn du Eisen kalt umformen/treiben willst.

Du kannst sowohl Blatt als auch Spiralfedern benutzem, je nachdem, welches gerade von Querschnitt für dich interessant ist. Ich finde nur Spiralfedern doof abzuwickeln und öfter sind die mit einem richtig fies stinkendem Kunststoff ummantelt, daher bevorzuge ich Blattfedern.

Du kannst natürlich die Gesenke so wie du beschrieben hast fertigen. Mit der richtigen Schweißelektrode mag das auch einigermaßen halten (je nach Gesenkgeometrie bzw. auch Schweißnahtgeometrie).

Ich finde Gesenke zu schmieden schon fortgeschritten. Fang doch lieber erst mal mit ein paar Basics an und lern die korrekte Feuerführung. Mach dich also mal warm mit dem heißen Eisen ;)

solange du keine Werkzeuge schmieden willst, würde ich stinknormalen Baustahl nehmen. Das ist bis jetzt das weicheste, was mir unter die Finger gekommen ist. Ich habe selber noch rein Reineisen benutzt, ist mir persöhnlich einfach zu teuer und ich sehe keinen Sinn dahinter. Wenn du dann mal beim Feuerschweißen bist, kann das unter umständen interessant werden oder wenn du Eisen kalt umformen/treiben willst.

Du kannst sowohl Blatt als auch Spiralfedern benutzem, je nachdem, welches gerade von Querschnitt für dich interessant ist. Ich finde nur Spiralfedern doof abzuwickeln und öfter sind die mit einem richtig fies stinkendem Kunststoff ummantelt, daher bevorzuge ich Blattfedern.

Du kannst natürlich die Gesenke so wie du beschrieben hast fertigen. Mit der richtigen Schweißelektrode mag das auch einigermaßen halten (je nach Gesenkgeometrie bzw. auch Schweißnahtgeometrie).

Ich finde Gesenke zu schmieden schon fortgeschritten. Fang doch lieber erst mal mit ein paar Basics an und lern die korrekte Feuerführung. Mach dich also mal warm mit dem heißen Eisen ;)

Re: Frisch registriert

November 28, 2012 at 11:38 AM

Hallo Ludwig,

für die meisten Gesenke und Zangen kann man Federstahl verwenden. Wenn du Glück hast, bekommst du sowas beim Autoverwerter deines Vertrauens für wenig Geld. Sonst gehen auch 1.2767 oder 1.2714 als Warmarbeitsstähle ganz gut. Ich habe mir meinen 1.2767 damals bei Markus Balbach bestellt, da gibts auch etwas dickere Querschnitte (20x70mm). Standartstähle hat vielleicht auch ein Stahlhändler in deiner Nähe, dann musst du halt Schnittkosten zahlen oder Mindestmengenzuschlag. C45 geht auch noch ganz gut für Zangen, für wirklich gute Gesenke oder Meißel sind echte Warmarbeitsstähle aber denke ich besser.

Viel Spass beim Hobby

für die meisten Gesenke und Zangen kann man Federstahl verwenden. Wenn du Glück hast, bekommst du sowas beim Autoverwerter deines Vertrauens für wenig Geld. Sonst gehen auch 1.2767 oder 1.2714 als Warmarbeitsstähle ganz gut. Ich habe mir meinen 1.2767 damals bei Markus Balbach bestellt, da gibts auch etwas dickere Querschnitte (20x70mm). Standartstähle hat vielleicht auch ein Stahlhändler in deiner Nähe, dann musst du halt Schnittkosten zahlen oder Mindestmengenzuschlag. C45 geht auch noch ganz gut für Zangen, für wirklich gute Gesenke oder Meißel sind echte Warmarbeitsstähle aber denke ich besser.

Viel Spass beim Hobby

Re: Stahlguss

November 27, 2012 at 6:06 PM

Ja der Link ist verwurstet, aber kopier die adresse einfach in deine browserzeile oder google mal eben schnell.

Re: Schweißen oder Kleben?

November 25, 2012 at 10:30 PM

Hey Eisenbrenner,

so ganz im Detail kann ich dir deine Frage auch nicht beantworten, ich bin kein Sinterexperte. Beim Hippen (Heiß isostatischen Pressen) wird auf jeden Fall auch Druck angewandt, damit man die Porosität aus dem Material herausbekommt. Von der Materialtechnischen Seite kann sintern interessant sein, da man größere Enddichten (also reineren Stahl im Prinzip) als durch Schmelzmetallurgische Verfahren erzielen kann. Produktionstechnisch kann das auch interessant sein, wird meine ich in der Automobilindustrie für besonders große Stückzahlen genutzt.

Die Modelvorstellung ist sich aber ziemlich sicher, dass die Pulver über Diffusion zusammenbacken und nicht wegen dem Druck. Es gibt aber auch Verfahren, zum beispiel SPS (Spark-Plasma-Sintering) die gerade genauer erforscht werden. Wie diese wiederum funktionieren weiß man noch nicht genau, aber es werden extrem kurze Zyklen realisiert, welche sich mit Diffusion alleine nicht erklären lassen (so habe ich es zumidest noch im Kopf).

Soviel zum Sintern.

Bei dem letzten Punkt mit Mustersteuerung bin ich mir nicht sicher, was du damit sagen willst. Sorry

so ganz im Detail kann ich dir deine Frage auch nicht beantworten, ich bin kein Sinterexperte. Beim Hippen (Heiß isostatischen Pressen) wird auf jeden Fall auch Druck angewandt, damit man die Porosität aus dem Material herausbekommt. Von der Materialtechnischen Seite kann sintern interessant sein, da man größere Enddichten (also reineren Stahl im Prinzip) als durch Schmelzmetallurgische Verfahren erzielen kann. Produktionstechnisch kann das auch interessant sein, wird meine ich in der Automobilindustrie für besonders große Stückzahlen genutzt.

Die Modelvorstellung ist sich aber ziemlich sicher, dass die Pulver über Diffusion zusammenbacken und nicht wegen dem Druck. Es gibt aber auch Verfahren, zum beispiel SPS (Spark-Plasma-Sintering) die gerade genauer erforscht werden. Wie diese wiederum funktionieren weiß man noch nicht genau, aber es werden extrem kurze Zyklen realisiert, welche sich mit Diffusion alleine nicht erklären lassen (so habe ich es zumidest noch im Kopf).

Soviel zum Sintern.

Bei dem letzten Punkt mit Mustersteuerung bin ich mir nicht sicher, was du damit sagen willst. Sorry

Re: Schweißen oder Kleben?

November 24, 2012 at 1:14 PM

Hallo Bummi,

das Sprengplattieren ist für mich genauso wie das Feuerschweißen k e i n Diffusionsschweißen. Der Effekt beim Sprengplattieren und Feuerschweißen ist aber der selbe (lediglich die Parameter sind anders). Es besteht nach der Schweißung eine Verbindung auf atomarer Ebende, das Sprengplattieren ist nicht bedingt durch die Verzahnung von "makroskopischen" Rauhigkeitsspitzen.

Ein Diffusionsschweißen ist für mich beispielsweise das konventionelle Sintern von PM Stählen.

Ich sage das, da auch beim Feuschweißen die Diffusion nicht der entscheidende Faktor für die Verbindung ist. Es findet Diffusion natürlich statt, diese kann man nicht zum Erliegen bringen, aber sie ist weder verantwortlich für das Entstehen der Bindung, noch für dessen Festigung. Im Gegensatzt zum Sintern wird nähmlich kein Stofftransport durch die Diffusion bewirkt. Was diffundiert sind Leerstellen (auf die verschiedenste Art und Wiese) und eventuell Legierungselemente, wenn sie denn über den Querschnitt eine unterschiedliche Konzentration haben. Aber auch erst, nachdem die zu Verbindenden Körper bereits in Kontakt (über die Schweißstelle) stehen.

Ein Diffusionsschweißen hätten wir, wenn wir zwei Körper in einen innigen Kontakt bringen würden und diese dann bei einer schon hohen Temperatur lange genug in Ruhe lassen. Dann dürften sich auch Materialbrücken bilden, doch hat das mit dem klassischen Feuerschweißen nichts mehr zu tun.

Der Unteschied zum Sintern ist also, dass sich beim Feuerschweißen keine Sinterhälse oder andere Brücken irgendwie ausbilden. Die Zeit ist auch viel zu kurz, um das Verbinden der Grenzflächen mit Diffusion erklären zu können.

Die Triebkraft für das Feuerschweißen sowie für das Sprengplattieren dürfte in der reduzierung der Oberflächenenergie liegen. Vereinfacht gesagt: Ein System ist immer darin bestrebt, einen günstigen(=niedrigen) Energiezustand anzunehmen. Die Vernichtung von Oberfläche ist ein solcher Weg, was man auch bei feinen Pulvern (also großer Oberflächenergie) als Agglomeration kennt.

Ich hoffe ich habe meinen Standpunkt einigermaßen klar formuliert.

das Sprengplattieren ist für mich genauso wie das Feuerschweißen k e i n Diffusionsschweißen. Der Effekt beim Sprengplattieren und Feuerschweißen ist aber der selbe (lediglich die Parameter sind anders). Es besteht nach der Schweißung eine Verbindung auf atomarer Ebende, das Sprengplattieren ist nicht bedingt durch die Verzahnung von "makroskopischen" Rauhigkeitsspitzen.

Ein Diffusionsschweißen ist für mich beispielsweise das konventionelle Sintern von PM Stählen.

Ich sage das, da auch beim Feuschweißen die Diffusion nicht der entscheidende Faktor für die Verbindung ist. Es findet Diffusion natürlich statt, diese kann man nicht zum Erliegen bringen, aber sie ist weder verantwortlich für das Entstehen der Bindung, noch für dessen Festigung. Im Gegensatzt zum Sintern wird nähmlich kein Stofftransport durch die Diffusion bewirkt. Was diffundiert sind Leerstellen (auf die verschiedenste Art und Wiese) und eventuell Legierungselemente, wenn sie denn über den Querschnitt eine unterschiedliche Konzentration haben. Aber auch erst, nachdem die zu Verbindenden Körper bereits in Kontakt (über die Schweißstelle) stehen.

Ein Diffusionsschweißen hätten wir, wenn wir zwei Körper in einen innigen Kontakt bringen würden und diese dann bei einer schon hohen Temperatur lange genug in Ruhe lassen. Dann dürften sich auch Materialbrücken bilden, doch hat das mit dem klassischen Feuerschweißen nichts mehr zu tun.

Der Unteschied zum Sintern ist also, dass sich beim Feuerschweißen keine Sinterhälse oder andere Brücken irgendwie ausbilden. Die Zeit ist auch viel zu kurz, um das Verbinden der Grenzflächen mit Diffusion erklären zu können.

Die Triebkraft für das Feuerschweißen sowie für das Sprengplattieren dürfte in der reduzierung der Oberflächenenergie liegen. Vereinfacht gesagt: Ein System ist immer darin bestrebt, einen günstigen(=niedrigen) Energiezustand anzunehmen. Die Vernichtung von Oberfläche ist ein solcher Weg, was man auch bei feinen Pulvern (also großer Oberflächenergie) als Agglomeration kennt.

Ich hoffe ich habe meinen Standpunkt einigermaßen klar formuliert.

Re: Schweißen oder Kleben?

November 22, 2012 at 10:26 PM

Das Sprengplattieren gehört sicherlich auch zu den "exotischen" Schweißverfahren, da hier nichts anderes passiert als beim Feuerschweißen. Bei der Sprengplattierung ist lediglich die kritische Spannung, welche ein Kaltschweißen ermöglicht, deutlich höher, sodass hier Sprengstoffe eingesetzt werden müssen. Beim Vakuumschweißen von Damast ist sie wegen der Temperatur niedirger, sodass eine Presse reicht. Das witzige bei der Sprengplattierung ist aufgrund der Temperatur deshalb auch, dass man bereits wärmebahdelte Stähle sprengplattieren kann.

Das Kaltschweißen ist übrigens auch aus der Verschleißforschung bekannt. Hier läuft das ganze unter Adhäsivem Verschleiß, das Prinzip ist aber das gleiche. Beim Abrollen von Körpern ohne Gleiten und unter hohem Druck schweißen Rauhigkeitsspitzen aneinander und reißen sich gegenseitig heraus.

Eine Sache möchte ich noch anmerken. Eine Flüssigkeit ist per Definition ein Körper, der sobald er unter Schubspannung (altdeutsch Schrekräfte) steht, fließt/eine Schergeschwindigkeit erlangt. Da sich auch teigier/heißer Stahl dem nicht so verhält stellt er einen Festkörper dar, wenn auch mit einer deutlich geringern Fließgrenze.

Ach ja hab was vergessen

Wenn die Diffusion nicht nur gehemmt ist, sondern durch eine Barriere unmöglich gemacht wird, dann wird auch die Zeit daran nichts richten. Daher bestimmt alleine Sauberkeit (damit meine ich: Borax-, Hammer- und Feuerführung) die erreichbare Nahtfläche.

Auch Karbide weisen kristalline Strukturen auf. Von Karbiden als Moleküle zu sprechen ist daher leider nicht ganz korrekt, da nur ein gewisser Teil kovalenten Charakter hat. Andere Karbide weisen "normale" Metallgitter auf, in deren Lücken ähnlich wie beim Eisen, Kohlenstoff eingelagert ist. Wolframcarbid ist beispielsweise immer eine perfekte Pyramide.

Das Kaltschweißen ist übrigens auch aus der Verschleißforschung bekannt. Hier läuft das ganze unter Adhäsivem Verschleiß, das Prinzip ist aber das gleiche. Beim Abrollen von Körpern ohne Gleiten und unter hohem Druck schweißen Rauhigkeitsspitzen aneinander und reißen sich gegenseitig heraus.

Eine Sache möchte ich noch anmerken. Eine Flüssigkeit ist per Definition ein Körper, der sobald er unter Schubspannung (altdeutsch Schrekräfte) steht, fließt/eine Schergeschwindigkeit erlangt. Da sich auch teigier/heißer Stahl dem nicht so verhält stellt er einen Festkörper dar, wenn auch mit einer deutlich geringern Fließgrenze.

Ach ja hab was vergessen

Wenn die Diffusion nicht nur gehemmt ist, sondern durch eine Barriere unmöglich gemacht wird, dann wird auch die Zeit daran nichts richten. Daher bestimmt alleine Sauberkeit (damit meine ich: Borax-, Hammer- und Feuerführung) die erreichbare Nahtfläche.

Auch Karbide weisen kristalline Strukturen auf. Von Karbiden als Moleküle zu sprechen ist daher leider nicht ganz korrekt, da nur ein gewisser Teil kovalenten Charakter hat. Andere Karbide weisen "normale" Metallgitter auf, in deren Lücken ähnlich wie beim Eisen, Kohlenstoff eingelagert ist. Wolframcarbid ist beispielsweise immer eine perfekte Pyramide.

Last edit: November 22, 2012 at 10:41 PM,

Philippe Brasseur

Welche Feuerschüsselgröße

November 9, 2012 at 10:06 PM

Hallo Leute,

bin mir nicht sicher, ob wir das Thema schon hatten.

Ich möchte ein wenig aufrüsten und dafür ist meine Feldesse einfach zu klein und ruckelt zu sehr. Ich bin also auf der Suche nach einer 220V Kohlenesse, mit der 3-4 kg Damastpackete und 50er Vierkant kein Problem sind. Was würdet ihr als Maße für die Feuerschüssel empfehlen?

bin mir nicht sicher, ob wir das Thema schon hatten.

Ich möchte ein wenig aufrüsten und dafür ist meine Feldesse einfach zu klein und ruckelt zu sehr. Ich bin also auf der Suche nach einer 220V Kohlenesse, mit der 3-4 kg Damastpackete und 50er Vierkant kein Problem sind. Was würdet ihr als Maße für die Feuerschüssel empfehlen?