Mobiles Fundament für einen PARX 0/60 Federhammer

21. Juli 2019 um 18:11

Moin!

Also das mobile Fundament gepaart mit meinem massiven Betonboden in der Werkstatt funktioniert sehr gut.

Ich bin ja eigentlich mit Lufthämmern "aufgewachsen"... Und war den meisten Federhämmern gegenüber immer sehr ablehnend eingestellt. Bis ich durch Olaf, Pit und Stefan an das Parx-Prinip herangegebracht wurde. Ich habe nun schon einige Varianten und Größen bespielt und finde sie Spitze.

Mit dem PARX-Hammer bin ich sehr zufrieden. Schlagdosierung ist gut und er Arbeitet wie ein Uhrwerk. Er hat einen sehr geringen Bedarf an "Liebe" in Form von Wartungsaufwand. Wir schmieren vor jedem Schmieden alle Schmierstellen (Fettprsse) ab und ich wechsle alle 2 Jahre das Öl im Getriebe. Alle paar Wochen pinsle ich das Federpaket mit einem dünnflüssigen Öl ein um die Rostbildung und Reibung zu vermindern. Sonst gibts da nix zu tun. Prima für den gelegentlichen Gebrauch.

Nachteil der PARX-Hämmer: Die Gesenke sind recht aufwenig herzustellen, und dadurch teuer. Der Konus muss genauestens gefertigt werden. Sonst ist Schmieden ein Alptraum, da die Gesenke wandern oder herausfallen können.

Vorteil der Gesenke: Ich kann sie in den Hammer einsetzen wie ich gerade lustig bin oder es brauche. Der Konus ist echt universell.

Mittlerweile sind mir schon einige Lufthämmer bewusst durch die Lappen gegangen. Ich habe für mich beschlossen, dass der kleine PARX mein Hammer ist und bleibt. 20 Kilo schlagende Masse gepaart mit dem großen Hubbereich sind für mich und meine "Kleinschmiede" optimal. Und vor allem wenn der Hammer im Weg ist bzw. nicht gebraucht wird lässt er sich mit Fundament einfach in die Ecke schieben.

Gruß

Oli

20. Juni 2019 um 13:47

Hallo, hätte noch eine Frage zu dem Federhammer. Bist du zufrieden mit dem Federhammer? Wie ist das mit der Dosierung der Schläge?

Die Ansteuerung soll hydraulisch ausgelegt sein. Reicht die Arbeitshöhe aus? Ist doch ein wenig einstellbar. Die Gesenke sind rech hoch ausgelegt warum ?

Gruss Uwe

Die Ansteuerung soll hydraulisch ausgelegt sein. Reicht die Arbeitshöhe aus? Ist doch ein wenig einstellbar. Die Gesenke sind rech hoch ausgelegt warum ?

Gruss Uwe

22. Februar 2019 um 08:04

Huch!

Ich habe die Antwort im verkehrten Thread verbaut!

Also nochmal hier:

Das liegt daran, das der Hammer mit dem Fuß noch bedienbar sein muss. Das ereiche ich durch den Absatz. Mein Mobiles Fundament ist ein Kompromiss. bei einem ortsfesten Fundament hätte ich noch mindestens 50- 60 cm tiefer Beton unter dem Hammer in voller Breite eingebaut. Ich brauche den Hammer nicht wirklich oft, wollte ihn fahrbar haben und musste aber dafür sorgen, dass er durch die Unwucht des Exzentegetriebes nicht seitlich ins schwanken kommt. Das witzige ist: der Kompromiss funktioniert ganz gut. Der Hammer setzt gleichmäßig ab und schwankt nicht mehr. Durch das zusätliche Gewicht wandert der Hammer auch nicht.

Sollte ich jedoc an den Punkt kommen an dem ich wieder für mindestens 20 Stunden pro Woche Schmiedearbeit habe wirst du sehen, dass ich innerhalb kürzester Zeit den Hammer ortsfest aufstellen werde. Dann allerdings auf einem berechneten Spezialfundament aus Stahl mit Schwingungsdämpfern.

Sollte ich jedoc an den Punkt kommen an dem ich wieder für mindestens 20 Stunden pro Woche Schmiedearbeit habe wirst du sehen, dass ich innerhalb kürzester Zeit den Hammer ortsfest aufstellen werde. Dann allerdings auf einem berechneten Spezialfundament aus Stahl mit Schwingungsdämpfern.

Gruß

Oli

21. Februar 2019 um 20:34

>Worschtsub<

Ich möchte Deine Arbeit keinesfalls in Zweifel ziehen, aber eine Frage sei bitte gestattet: warum hat Dein Fundament "hinten", dort wo die Riemen laufen, so eine große Ausbuchtung, wo doch die wirklich wirksamen Kräfte "vorne" bei der Schabotte einwirken? Oder habe ich mich da verschaut?

Wüßte gerne blutiger Anfänger beim Schmieden, aber immerhin Fortgeschrittener im Maschinenbau

Wolfgang

6. März 2018 um 19:47

Moin!

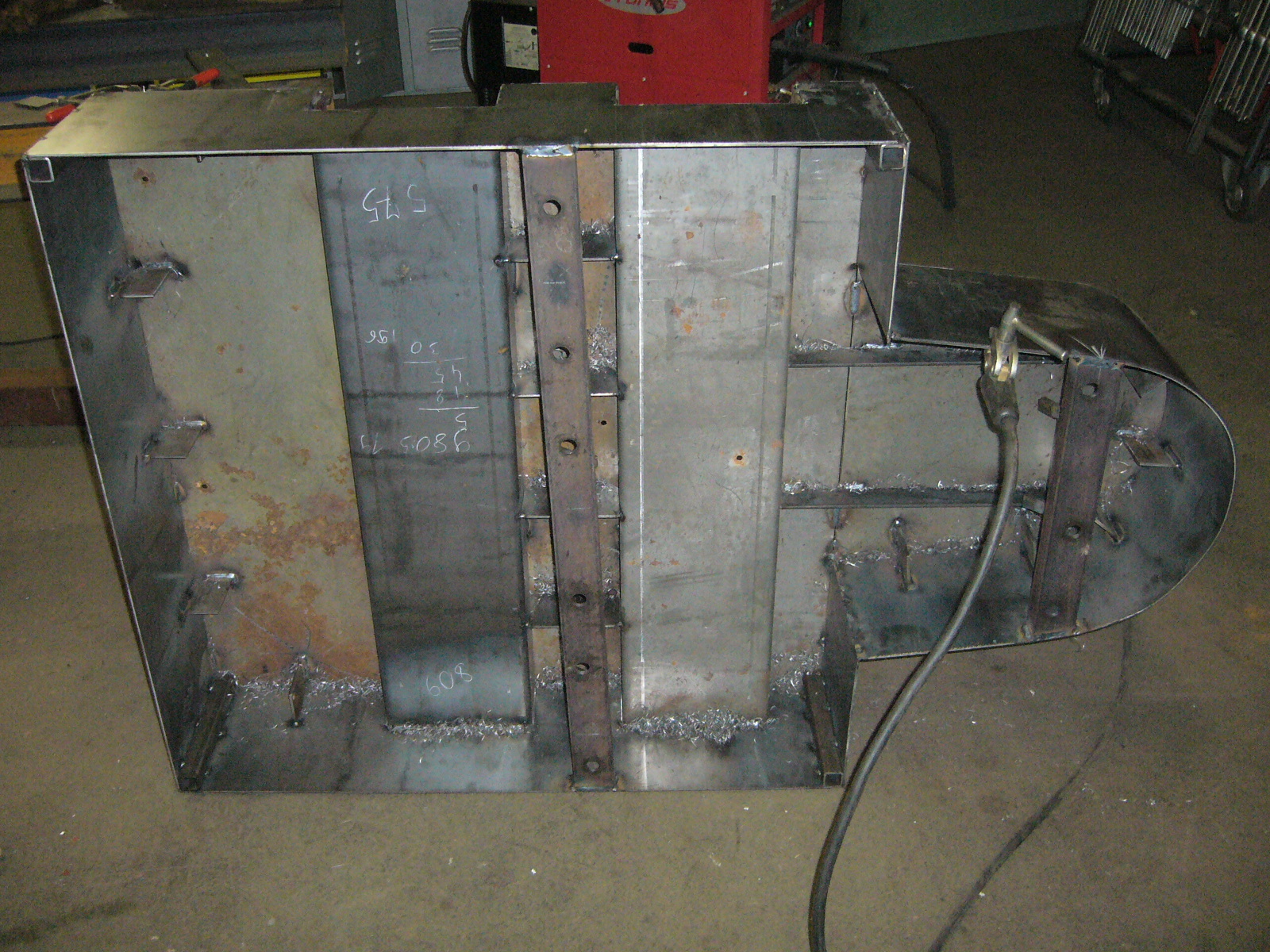

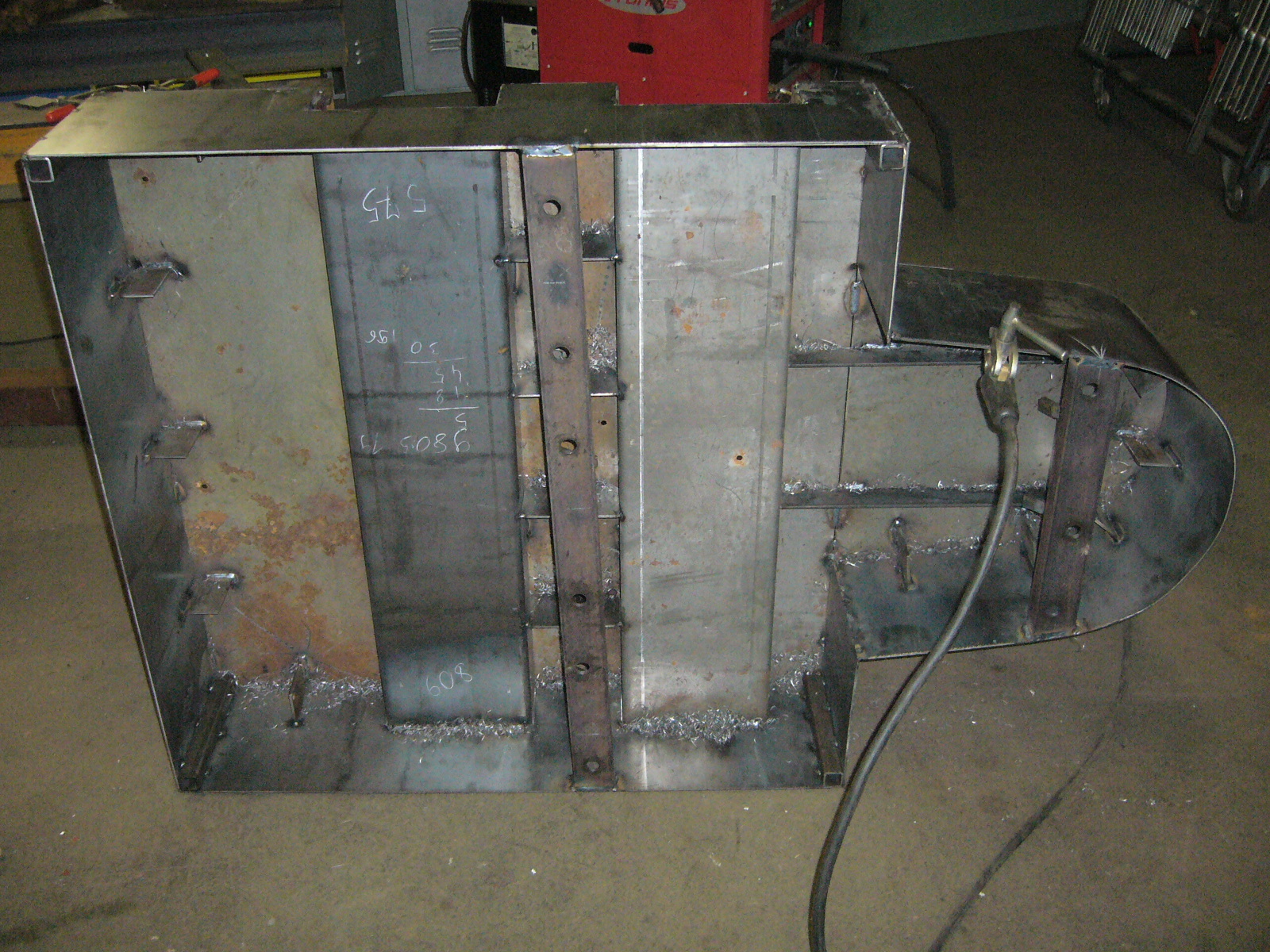

Es ist soweit! Hier die Bilderserie

Stellprobe in der Schalung der Hammer wurde mit Holz unterbaut und auf das Niveau "fertiger Fußboden" gebracht. Dann wurden die U-Stähle angepasst. Der Guss war recht ungenau. Die Löcher waren weder Fluchtend noch wirklich rechtwinklig zueinander im Maschinenfuß. Wer genau hinsieht wird das bei genauerem Betrachten der Draufsichten erkennen.

Blick ins Fundament nach dem Einsetzen der U-Stähle. Vor dem Einbau der Armierung habe ich die Wanne komplett verschweißt (Gewicht zu dem Zeitpunkt etwa 200 Kg), dadurch war ein Drehen einfacher und vieles ließ sich nach der Methode zwei Mann, zwei Ecken erledigen. Die Versteifungsbleche an den Wänden waren eine gute Hilfe beim Biegen des vorderen Radius der Wanne. Wir haben das 4mm Blech kalt gebogen...

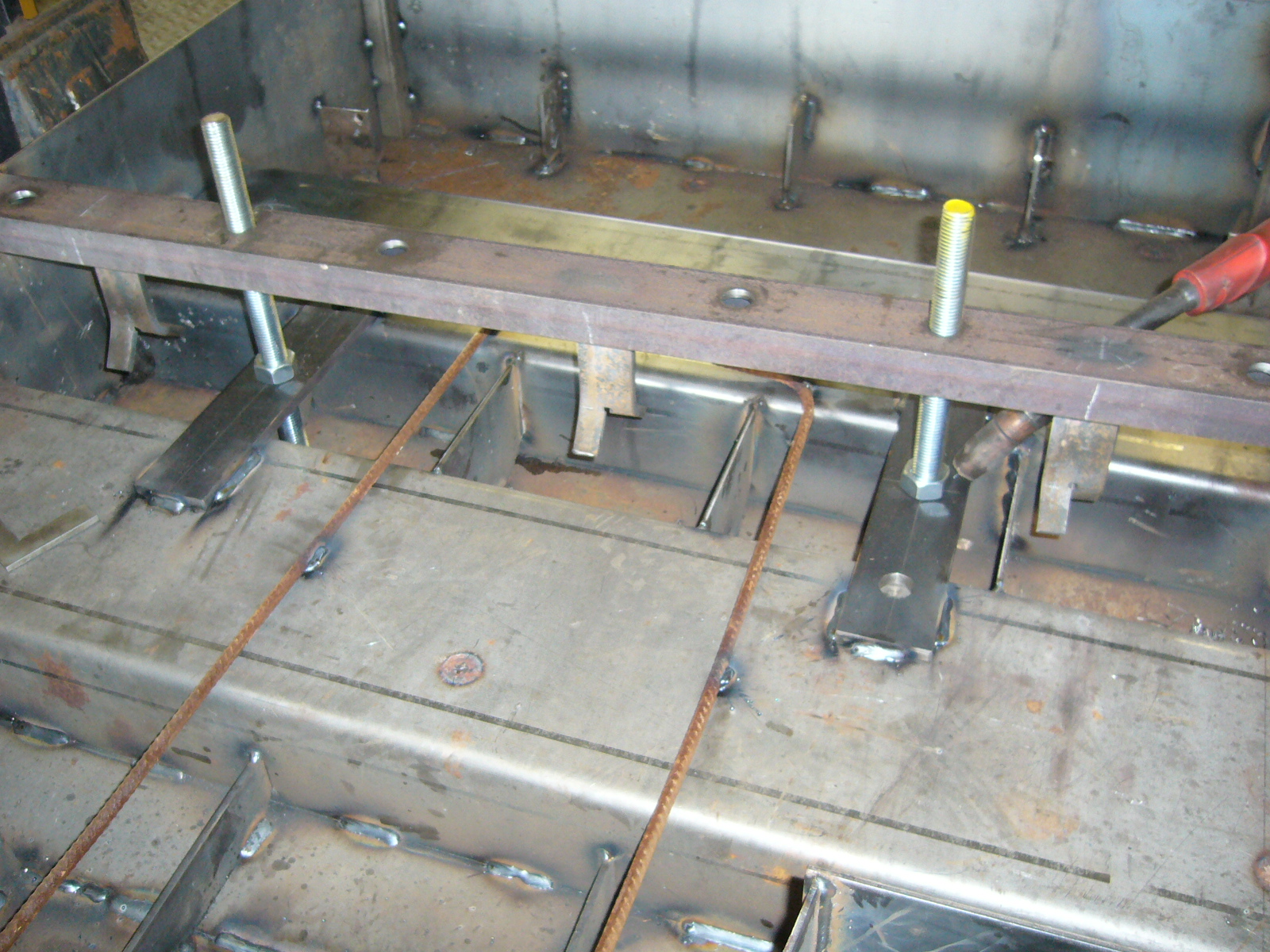

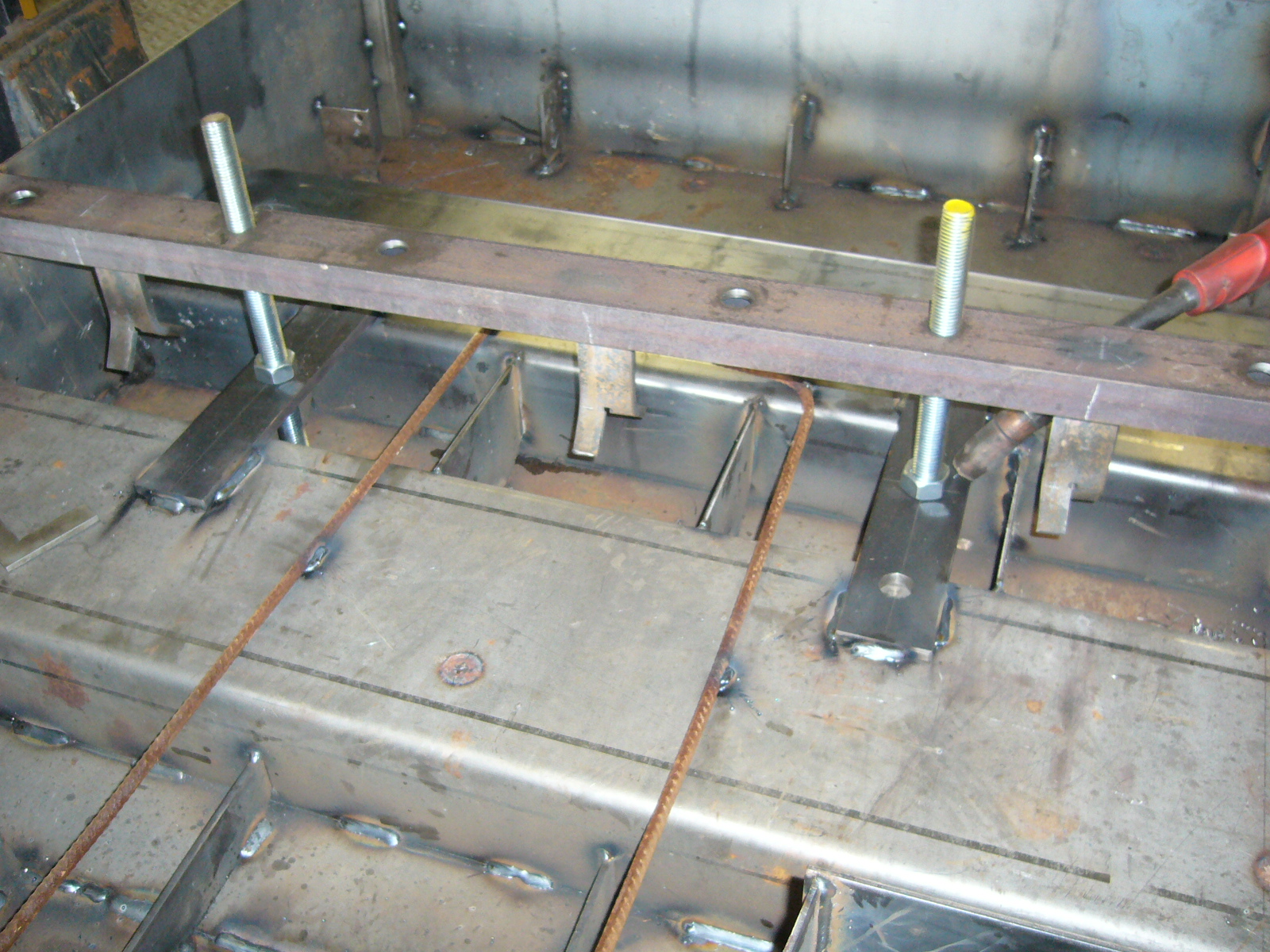

Die hinteren Ankerpunkte mit dem eingelegten U-Stahl. Wir haben die Schienen bei der Stellprobe in die Schalung eingepasst und verschweißt. Danach wurden die Löcher markiert und der Hammer abgehoben. Die Löcher wurden mit der Magnetbohrmaschine gebohrt. zusätzlich zu den Löchern für die Ankerstangen haben wir weitere Löcher gebohrt damit die Luft aus den Schienen entweichen kann. Die senkrechte Führung für die Gewindestangen haben wir mit Flachstach 60x10 gelöst, die unten ins Fundament geschweißt wurden. Nach Anziehen der Muttern konnte sich nix mehr bewegen. Trotzdem haben wir den Hammer nochmal auf das leere Fundament gesetzt um zu prüfen ob alles passt. Sicher ist sicher!

Die hinteren Ankerpunkte mit dem eingelegten U-Stahl. Wir haben die Schienen bei der Stellprobe in die Schalung eingepasst und verschweißt. Danach wurden die Löcher markiert und der Hammer abgehoben. Die Löcher wurden mit der Magnetbohrmaschine gebohrt. zusätzlich zu den Löchern für die Ankerstangen haben wir weitere Löcher gebohrt damit die Luft aus den Schienen entweichen kann. Die senkrechte Führung für die Gewindestangen haben wir mit Flachstach 60x10 gelöst, die unten ins Fundament geschweißt wurden. Nach Anziehen der Muttern konnte sich nix mehr bewegen. Trotzdem haben wir den Hammer nochmal auf das leere Fundament gesetzt um zu prüfen ob alles passt. Sicher ist sicher!

Die vorderen Ankerpunkte mit U-Schiene. Die Stehbolzen wurden vor dem betonieren mit angewärmtem 3/4" PVC-Schlauch überzogen. NAch dem Abkühlen des PVC lag der Kunststoff straff an und kein Beton kam mit den Gewinden in Berührung. Durch die Dicke von 4mm machte es deshalb auch nix, wenn mal die Schaufel gegen die Bolzen schlug...

Blick ins Fundament mit eingelegter Bewehrung. Wir haben alles verbastelt was nicht bei 3 auf dem Baum war...

Hier sieht man auch die Schrägstellung der hinteren Schiene. An den 4 Ecken des Hinterteiles haben wir aus Gründen der Schweißvereinfachung die Vierkantrohre 30x30x2 eingesetzt. In diesen Rohren können später noch diverse Halterungen eingesteckt werden. (z.B. die Abdeckung für den Motor und die Riemenscheiben).

Das Fundament nach dem betonieren, Beton war zu dem Zeitpunkt etwa 3 Wochen alt. Als Dämpfung haben wir unbeschieferte Bitumenmatten auf den Beton gelegt. Unter den Kasten wurden 25mm dicke Gummimatten mit 60 Shore A geklebt. Sie verhindern die Schwingungsübertragung auf den Boden und Abrieb des Bodens durch die Vibrationen.

Gestern kamen die neuen Gesenke an. Der Hammer steht nun auf dem Fundament und wurde das erste mal Probegeschmiedet. Die nächste Bilder Serie gibts wahrscheinlich am Wochenende.

Ein riesiger Batzen Arbeit!!! Aber es hat sich gelohnt!

Ein Hoch dem ehrbaren Schmiedehandwerk!

Oli

Es ist soweit! Hier die Bilderserie

Stellprobe in der Schalung der Hammer wurde mit Holz unterbaut und auf das Niveau "fertiger Fußboden" gebracht. Dann wurden die U-Stähle angepasst. Der Guss war recht ungenau. Die Löcher waren weder Fluchtend noch wirklich rechtwinklig zueinander im Maschinenfuß. Wer genau hinsieht wird das bei genauerem Betrachten der Draufsichten erkennen.

Blick ins Fundament nach dem Einsetzen der U-Stähle. Vor dem Einbau der Armierung habe ich die Wanne komplett verschweißt (Gewicht zu dem Zeitpunkt etwa 200 Kg), dadurch war ein Drehen einfacher und vieles ließ sich nach der Methode zwei Mann, zwei Ecken erledigen. Die Versteifungsbleche an den Wänden waren eine gute Hilfe beim Biegen des vorderen Radius der Wanne. Wir haben das 4mm Blech kalt gebogen...

Die hinteren Ankerpunkte mit dem eingelegten U-Stahl. Wir haben die Schienen bei der Stellprobe in die Schalung eingepasst und verschweißt. Danach wurden die Löcher markiert und der Hammer abgehoben. Die Löcher wurden mit der Magnetbohrmaschine gebohrt. zusätzlich zu den Löchern für die Ankerstangen haben wir weitere Löcher gebohrt damit die Luft aus den Schienen entweichen kann. Die senkrechte Führung für die Gewindestangen haben wir mit Flachstach 60x10 gelöst, die unten ins Fundament geschweißt wurden. Nach Anziehen der Muttern konnte sich nix mehr bewegen. Trotzdem haben wir den Hammer nochmal auf das leere Fundament gesetzt um zu prüfen ob alles passt. Sicher ist sicher!

Die hinteren Ankerpunkte mit dem eingelegten U-Stahl. Wir haben die Schienen bei der Stellprobe in die Schalung eingepasst und verschweißt. Danach wurden die Löcher markiert und der Hammer abgehoben. Die Löcher wurden mit der Magnetbohrmaschine gebohrt. zusätzlich zu den Löchern für die Ankerstangen haben wir weitere Löcher gebohrt damit die Luft aus den Schienen entweichen kann. Die senkrechte Führung für die Gewindestangen haben wir mit Flachstach 60x10 gelöst, die unten ins Fundament geschweißt wurden. Nach Anziehen der Muttern konnte sich nix mehr bewegen. Trotzdem haben wir den Hammer nochmal auf das leere Fundament gesetzt um zu prüfen ob alles passt. Sicher ist sicher!

Die vorderen Ankerpunkte mit U-Schiene. Die Stehbolzen wurden vor dem betonieren mit angewärmtem 3/4" PVC-Schlauch überzogen. NAch dem Abkühlen des PVC lag der Kunststoff straff an und kein Beton kam mit den Gewinden in Berührung. Durch die Dicke von 4mm machte es deshalb auch nix, wenn mal die Schaufel gegen die Bolzen schlug...

Blick ins Fundament mit eingelegter Bewehrung. Wir haben alles verbastelt was nicht bei 3 auf dem Baum war...

Hier sieht man auch die Schrägstellung der hinteren Schiene. An den 4 Ecken des Hinterteiles haben wir aus Gründen der Schweißvereinfachung die Vierkantrohre 30x30x2 eingesetzt. In diesen Rohren können später noch diverse Halterungen eingesteckt werden. (z.B. die Abdeckung für den Motor und die Riemenscheiben).

Das Fundament nach dem betonieren, Beton war zu dem Zeitpunkt etwa 3 Wochen alt. Als Dämpfung haben wir unbeschieferte Bitumenmatten auf den Beton gelegt. Unter den Kasten wurden 25mm dicke Gummimatten mit 60 Shore A geklebt. Sie verhindern die Schwingungsübertragung auf den Boden und Abrieb des Bodens durch die Vibrationen.

Gestern kamen die neuen Gesenke an. Der Hammer steht nun auf dem Fundament und wurde das erste mal Probegeschmiedet. Die nächste Bilder Serie gibts wahrscheinlich am Wochenende.

Ein riesiger Batzen Arbeit!!! Aber es hat sich gelohnt!

Ein Hoch dem ehrbaren Schmiedehandwerk!

Oli

Zuletzt bearbeitet: 6. März 2018 um 20:19

29. November 2017 um 18:01

Hey Parx,

sieht super aus was Du da gebaut hast.

Hatte zu meinem mobilen Fundament auch schon mal eine Art Anleitung gepostet

http://schmiededaseisen.de/forum/federhammer_oder_lufthammer-29955872-t.html#39417374

Weniger aufwändig aber genauso effektiv möchte ich behaupten.

Meine Kufen habe ich übrigens in Längsrichtung drunter gesetzt. In der Werkstatt komme ich seitlich nicht rein, bzw nicht wieder raus wenn ich den Hammer in eine passende Lücke geschoben habe.

Entkopplung zum Boden funktioniert mit Fallschutzmatten perfekt.

Gruß Thorkell

sieht super aus was Du da gebaut hast.

Hatte zu meinem mobilen Fundament auch schon mal eine Art Anleitung gepostet

http://schmiededaseisen.de/forum/federhammer_oder_lufthammer-29955872-t.html#39417374

Weniger aufwändig aber genauso effektiv möchte ich behaupten.

Meine Kufen habe ich übrigens in Längsrichtung drunter gesetzt. In der Werkstatt komme ich seitlich nicht rein, bzw nicht wieder raus wenn ich den Hammer in eine passende Lücke geschoben habe.

Entkopplung zum Boden funktioniert mit Fallschutzmatten perfekt.

Gruß Thorkell

29. November 2017 um 13:10

Moien!

Ich baue zur Zeit eine "verbesserte" Variante der Wanne. Ich denke am Wochenende werde ich mal Bilder hochladen und einige Erklärungen/Erläuterungen dazu posten. Wer dann noch Bilder braucht soll sich bis Sonntag abend melden. Montag 8 Uhr wird betoniert. Danach gibts nur noch umhüllten Beton zu sehen.

Gruß

Oli

Ich baue zur Zeit eine "verbesserte" Variante der Wanne. Ich denke am Wochenende werde ich mal Bilder hochladen und einige Erklärungen/Erläuterungen dazu posten. Wer dann noch Bilder braucht soll sich bis Sonntag abend melden. Montag 8 Uhr wird betoniert. Danach gibts nur noch umhüllten Beton zu sehen.

Gruß

Oli

16. November 2017 um 19:33

@ Oli: Anbei ein Bild der rechten Hammerseite. An der Aufhängung des Fußbügels haben wir nichts verändert. Die PARX Hämmer benötigen ja sowieso eine kleine Erhöhung, um richtig eingesetzt werden zu können. Daher kann man den Fußbügel auch so einstellen, dass die Ausgangsstellgröße des Fußbügels tiefer liegt, was wir hier auch gemacht haben.

Das Fundament hat vorne um die Rundung herum umlaufend einen 10 mm größeren Radius. Bei vollem Ausschlag stößt der Fußbügel fast an. Das sollte man bei der Ausführung berücksichtigen. Ggf. müsste man den Fußbügel verlängern, was problemlos geht, weil das schnödes Wasserrohr ist.

Das Fundament hat vorne um die Rundung herum umlaufend einen 10 mm größeren Radius. Bei vollem Ausschlag stößt der Fußbügel fast an. Das sollte man bei der Ausführung berücksichtigen. Ggf. müsste man den Fußbügel verlängern, was problemlos geht, weil das schnödes Wasserrohr ist.

Folgt PARX auf Instagram https://www.instagram.com/parxforging/

11. November 2017 um 11:20

Hallo Olaf,

tolle Arbeit, Danke für den ausführlichen Bericht, ist sehr interessant.

Schöne Grüße aus Wien

Karl

tolle Arbeit, Danke für den ausführlichen Bericht, ist sehr interessant.

Schöne Grüße aus Wien

Karl

Starte dort, wo Du stehst! Benutze das, was Du hast! Tu das, was Du kannst!

Zuletzt bearbeitet: 11. November 2017 um 11:23,

KADO