Ventilsteuerung Lufthammer

Ventilsteuerung Lufthammer

9. Februar 2021 um 09:22ich plane den Bau eines Lufthammers nach dem ursprünglichen Prinzip, also mit Motor, Geber- und Nehmerzylinder. Nach einem kleinen Testaufbau habe ich aber festgestellt, dass der Arbeitszylinder (der mit dem Bärgewicht) mit der Zeit immer weiter nach unten sackt. Bei normalen Luftämmern schwingt er aber immer um den oberen Totpunkt, wenn keine Arbeit verlangt wird.

Ich hatte einfach zwei Eckwentile eingebaut, die die Luftmenge regeln.

Kennt sich jemand genau aus mit der Ventilsteuerung eines Lufthammers? Ich konnte im Netz nichts vernünfgitges finden.

mfg

Frank

Moin Frank, ich habe keine praktische Erfahrung mit Lufthämmern und ihrem Innenleben. Aber interessiert hat es mich und ich habe mir mal die alten Patente und Literatur angesehen. Dort wird immer beschrieben, dass die Luftverluste im System durch geschickt angebrachte Bohrungen, die vom Kolben überfahren werden, ergänzt werden. Es sieht so aus, als sei der Luftverlust die Ursache für Dein Problem.

ab ca. 5:35 wird die Ventilsteuerung gezeigt. Inwieweit du das für dein Projekt nutzen kannst, weiß ich natürlich nicht.

Grüße Willy

Äußerst interessant, aber wäre nicht auch einfach der Nachbau von neuen Lufthämmern genauso gut?

Zum einen bräuchte man einen potenten Luftkompressor, sicher... aber sonst nur einen Festo Zylinder und eben ein Pneumatiksteuerventil, 2 Rollenventile und ein Fußpedal.

Ich bin ja ein Fan von den Big Blu Lufthämmern aus Amerika. Die werden sie sicher nicht erfunden haben, aber so von der Verarbeitung und dem Aufbau bin ich begeistert.

Selbst plane ich auch einen Eigenbau, allerdings mit etwas anderen Teilen. Die liegen schon alle, von der 50mm Stahlgrundträgerplatte bis zum massiven Standformrohr, einem Bärgewicht wahlweise 130mm Rundmaterial oder 160mm Vierkant und einem Amboss in Rundmaterialform welcher 400kg wiegt.

Es wird eine Schweißkonstruktion, wobei die Teile vorgewärmt werden und danach mit einem 470Ampere Schweißgerät von mir gefügt werden sollen. (Industriemechaniker, traue mir das zu  )

)

Also deinen Umbau würde ich zugern nachverfolgen! Bitte lass uns teilhaben vom Fortschritt... wenn es bei mir nicht klappt mit der Steuerung, würde ich schon gerne dich kontaktieren bzw. etwas abschauen

so eine Konstruktion habe ich schon gebaut und bin mit der Steuerung nicht wirklich zufrieden. Ich habe schon mit Kuhn und Beche Hämmern gearbeitet und die gefallen mir deutlich besser. Abgesehen davon muss man wirklich einen großen Kompressor haben. Einen Geberzylinder mit Motor anzutreiben ist m. E. nicht so das große Problem.

Ich weiß leider nicht mit was für Drücken die alten Originale intern arbeiten. Aktuelle Zylinder können maximal 12 Bar ab.

Vermutlich muss man es einfachausprobieren.

Gruß

Frank

Ich habe zwar einen Eigenbau, nach dem Kinyon Style, Lufthammer mit ca. 27 Kg Bärgewicht aber leider keinen "potenten" Kompressor mehr, deshalb bin ich gerade dabei mir einen Lufthammer mit Bär- und Kompressor Zylinder zu konstruieren.

@ effzwo: Die Variante mit zwei Pneumatikzylindern habe ich mittlerweile allerdings verworfen, nicht wegen der Steuerung, auch die Belüftung des Kompressor Zylinders kurz vor OT (was mir in dem schönen, altem IWF Film gefehlt hat) ist recht einfach umsetzbar mit einem Rollen betätigtem 3-2 Wege Ventil, was das absacken des Bären in Bereitschaft verhindern sollte...

Bis jetzt wollte oder konnte mir keiner von den Händlern oder Herstellern (auch die Jungs von Festo) einen Pneumatik Zylinder anbieten der die hohen Kolbengeschwindigkeiten "überlebt" oder auch nur eine akzeptable Zeitlang mitmacht, die bei der Verwendung in einem "kleinen" (20-25 Kg) Hammer mit 220 bis 250 Schlägen die Minute anfallen :(

Es würde mich aber sehr freuen wenn Du dafür eine Lösung hättest und sie mit mir teilen würdest ;)

@ alle: wenn einer von euch Infos über kleine Lufthämmer (15-25 Kg) hat im Bezug auf Durchmesser des Bärkolben oben und unten bzw. Kompressor Kolben oben und unten, Hub Bär/ Kompressor... dann würde ich mich sehr freuen wenn er die Infos mit mir teilt ;)

Beste Grüße aus dem Norden

der Stefan

das mit den Geschwindigkeiten war mir gar nicht bewusst. Beim Geberzylinder dürfte das eigentlich kein Problem sein, höchstens beim Arbeitszylinder ( der mit dem Bärgewicht). Ich mache aber gerade eine kleine Versuchsreihe mit einem magnetisch angetriebenen Hammer. vielleicht funktioniert das einfacher. Das wird aber noch eine weile dauern, bis ich ergebnisse habe.

mfg

Frank

naja das ist glaube ich genau andersherum, der Kompressorzylinder wird in der Regel über einen Exzenter auf der Schwungscheibe relativ (je nach Motordimensionierung starker Motor = gleichbleibender) konstant vom Motor angetrieben. (Leerlauf zu Volllast)

Der Bärzylinder "folgt", je nach Ventilstellung, mit Verzögerung dem Über- bzw. Unterdruck den der Kompressorzylinder liefert. Das anschwellen des Über- bzw. Unterdrucks und die Masseträgheit des Bärs nicht mitberechnet. Das ist im Film aber auch sehr schön veranschaulicht.

Wegen der Kolbengeschwindigkeiten allgemein... da haben mir die Ingenjöre am Telefon kurz mal vorgerechnet:

Annahme Hübe pro Minute 180, Hublänge 200 mm OT zu UT, max. Kolbengeschwindigkeit von Handelsüblichen Pneum.Zylindern bzw. der Dichtungen max. 0,5 m/s...

180 : 60 = 3 Hübe pro Sekunde x 200 mm = 0,6 m/s (bei 180 Schlägen wenn die Luft verlustfrei vom Kompressorzyl. zum Bär kommt)

Dichtungen kann man berechnen und anfertigen aber die kosten ordentlich :(

Die "guten" von denen mit den ich telefoniert habe haben dann noch nach der Dimension der Kolben gefragt, weil dickerer Kolbendurchmesser = gleiches Volumen bei weniger Hub... und haben zu bedenken gegeben das die Anschlussbohrungen für die Verschraubungen ½ zoll oder 5/8 zoll groß sind und mit dem Volumenstrom eventuell Probleme bekommen :(

Grüße

derStefan

das ist jetzt nicht so optimal. Aber einen Zylinder selber drehen.... Ist schon recht aufwändig.

Hast du schon das Problem mit Luftverlusten gelöst?

In dem Film von Willy ist nicht herauszubekommen, was passiert, wenn aus der unteren Kammer des Geber oder nehmer-zylinders Luft entweicht. Das würde zwangsläufig dazu führen, dass der Totpunkt des Bär sich mit der Zeit immer weiter absenkt.

Wenn es hier eine gute Lösung gäbe, könnte man vielleicht einfach mit kleinen Undichtigkeiten leben und den Zylinder doch selber bauen...

Wäre vielleicht ein Hydraulikzylinder geeignet?

Schau mal hier: https://www.hydraulikdichtungen24.de/kolbendichtungen/

Die Idee einen größeren Kolben zu nehmen um die Geschwindigkeit zu reduzieren finde ich gut aber der Arbeitszylinder wird ja auch gewaltig beschelunigt.

Vielleicht solltest du mal mit Herrn Kuhn sprechen, falls er noch erreichbar ist.

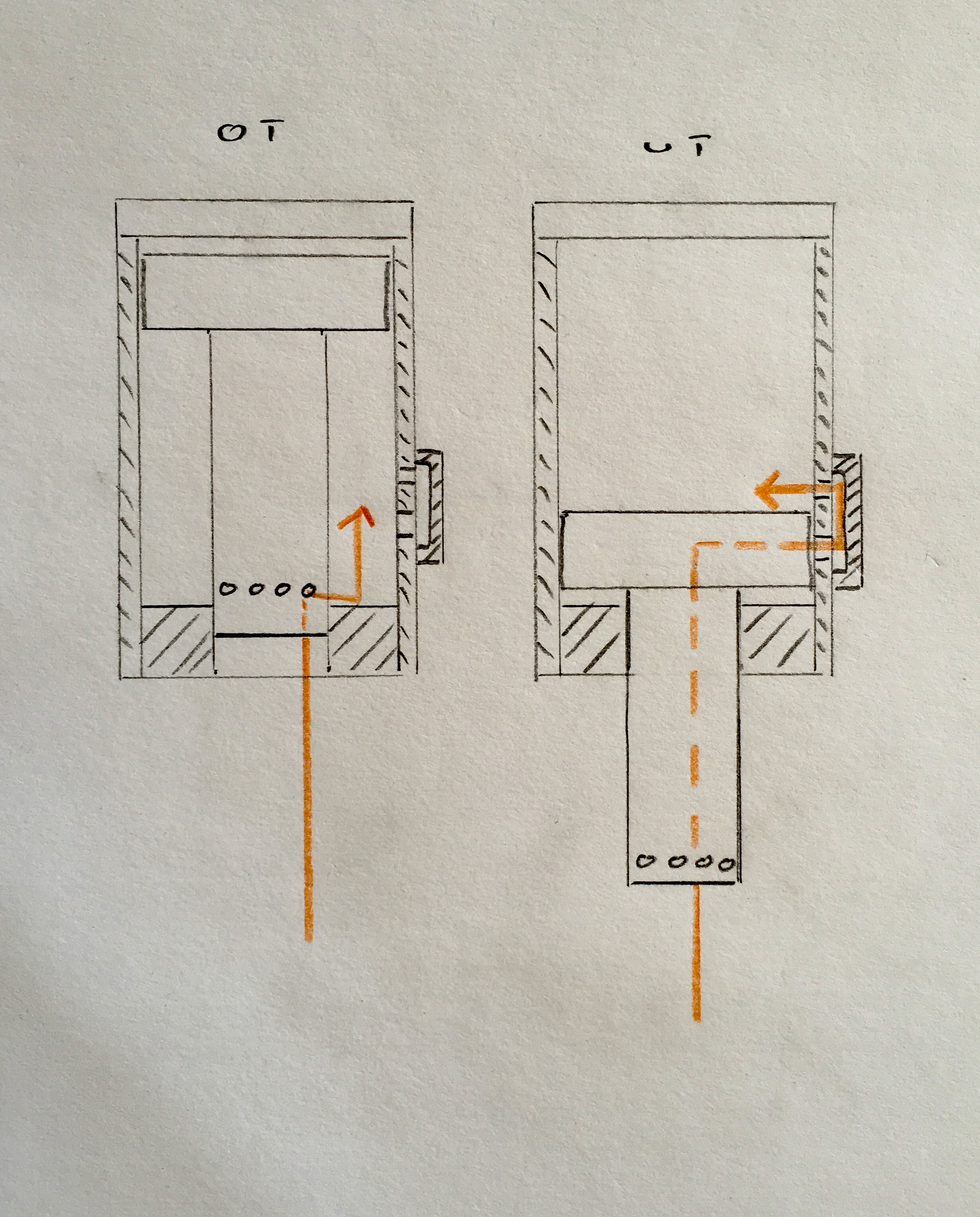

nachdem ich ein paar Anfragen in Bezug auf die Funktion des Druckausgleiches bei Luftverlusten im Verdichterzylinder von Lufthämmern bekommen habe, hier nun auf die Schnelle eine Skizze, welche hoffentlich verständlich ist.

Im oberen Totpunkt wird der untere Zylinderraum durch die Bohrungen am Kolbenhemd mit der Außenluft verbunden, so dass hier ein Druckausgleich stattfindet.

Im unteren Totpunkt deckt sich eine entsprechende Bohrung im Verdichterkolben mit der Bohrung im Zylinder, so dass in diesem Fall durch den Kolben über den Überströmkanal die Luft in dem oberen Zylinder für einen Druckausgleich sorgt.

Alle technisch bedingten Luftverluste werden so bei jedem Arbeitshub ausgeglichen.

Das Rückschlagventil, welches im Gegensatz zum Film in der Regel im Drehschieber sitzt, dient ausschließlich nur für die Hochhaltefunktion des Bären. Je mehr der Bär angesteuert wird, desto weniger wird das Rückschlagventil belegt. Bei Volllast wird dieses komplett umgangen.

Grüße!

Kannst du vielleicht etwas zum Verhältnis Bär / Bärkolben zu Kolbenhemd / Verdichterkolben sagen?

Ich habe Zeichnungen vom KB 1-1 Jahrgang 1976 34 Kg Bärgewicht und Beche L1 40 Kg Bärgewicht.

- Der KB1 hat einen Bärkolben Durchmesser von 170 mm und einen Verdichterkolben Durchmesser von 185 mm (Kolbenring Durchmesser aus der Ersatzteilliste), leider keine Angaben zum Bär bzw. Kolbenhemd Durchmesser.

- Der L1 hat einen Bärkolben und Verdichterkolben Durchmesser von 190 mm bzw. Bär Durchmesser von 150 mm und ein Kolbenhemd Durchmesser von 125 mm.

Daraus leite ich ab, das wenn der Hub des Verdichterkolbens = dem des Bärkolbens ist, das erzeugte Volumen vom Verdichterkolben höher ist als das was der Bärkolben für den gleichen Hub bräuchte.

Anders herum schwingt der Bär nicht den kompletten Hub auf und ab egal ob Volllast oder Teillast, weil ja auch für den Aufbau des Überdrucks der benötigt wird um den Bär abzubremsen, zum Stillstand zu bringen und dann wieder hochzutreiben das Volumen in Druck komprimiert werden muss. Ist das so einigermaßen richtig ?!?

Hat wer eine Idee von den Drücken bzw. Druckspitzen ?

Beste Grüße aus dem Norden

derStefan

wie du schon erwähnt hast, muss das Hubvolumen vom Verdichterzylinder größer sein, als das des Bärzylinders. Durch die Kompression der Luft, und nicht zuletzt auch wegen Druckverlusten ist das notwendig. Der durchschnittliche Arbeitsdruck bei Lufthämmern liegt wohl bei ca. 2 - 3 bar, wenn ich mich jetzt nicht täusche. Diese ganze Thematik ist übrigens mit allen Berechnungen sehr gut in "Schmiedehämmer" von Guido Gube beschrieben. Wenn du dich in diese Materie vertiefen willst, kann ich dir dieses geniale Buch nur empfehlen. Gibt's aber leider nur noch sehr selten antiquarisch, und das teils zu völlig überzogenen Preisen...

Schöne Grüße!