Hallo zusammen,

ich habe mich an einem der freien Tage im neuen Jahr mal wieder mit dem Thema Äxte/Beile beschäftigt. Mehr aus einer Laune heraus habe ich eine robuste Arbeits-Axt geschmiedet, die es schmiedetechnisch doch in sich hat. Zugegeben habe ich auch ein wenig die Herausforderung gesucht.

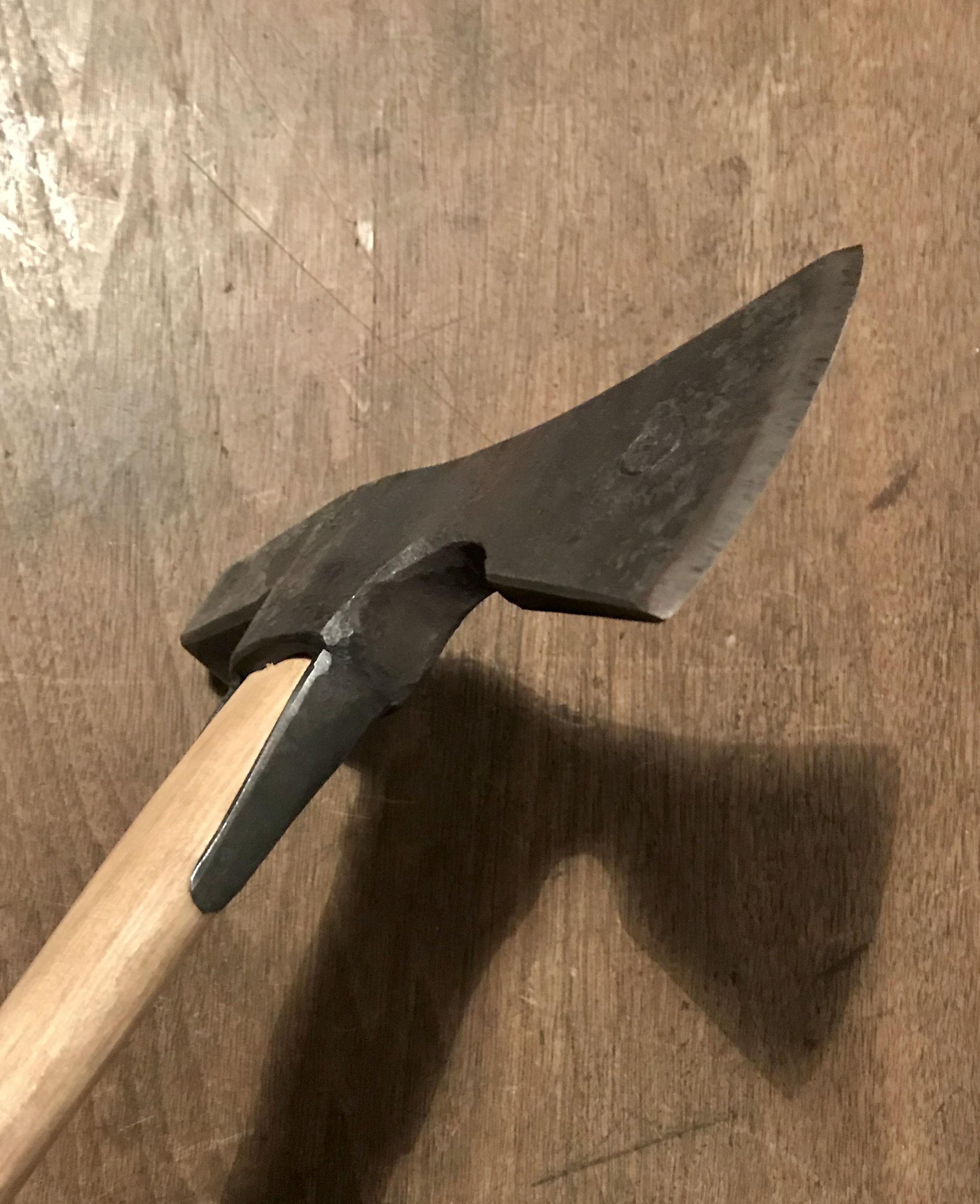

Geschmiedet ist die Axt aus einem Stück Baustahl 60x20mm. Ich habe zuerst hochkant gelocht, dann die Laschen zur Stabilisierung des Stiels abgespalten und in Lochrichtung "hochgeklappt". Anschließend wurde das Material abgesetzt bzw. eingekehlt um das Material für den Hammerkopf und das Axtblatt zu separieren. Hammerkopf und Axtblatt wurden aber zunächst nur grob in Form geschmiedet. Beim Hammerkopf habe ich das Material dann gespalten und auf der Ambosskante in breitem Winkel aufgebogen (so dass der Keil einen 90° Winkel einschließt). Dort habe ich dann ein Stück Vierkant aus C45 eingesetzt. Da man den C45 quasi über Eck einschweißt schmiegt sich der Keil gut an die Öffnung an. Es wurde zuerst hochkant (Axtkörper auf dem Blatt stehend) geschweißt wobei sich der C45 in den Baustahlkörper einstaucht und verschweißt. Im Anschluss ein zwei mal im "liegenden" Zustand drüber geschweißt und wieder ein schönes Vierkantende für den Hammerkopf ausgeschmiedet.

Auf der Seite des Axtblattes habe ich dann im Anschluss ein Stück Blattfeder einlaminiert. Auch hier wieder gespalten und verschweißt. So sind beide Arbeitsenden der Axt verstählt, der gesamte Grundkörper ist jedoch aus einem Stück freiform geschmiedet.

Zu guter Letzt habe ich dann alles in Form geschmiedet. Den Hammerkopf nochmal genauer ausgeschmiedet, das Axblatt geformt und ausgerichtet und die Tülle und das Auge nochmal aufgedornt und gerichtet. Hierbei auch alle Übergänge nochmal nachgeschmiedet.

Das Härten war auch wieder interessant. Zuerst habe ich das Axtblatt gehärtet und mit Restwärme angelassen. Dann habe ich den Hammerkopf in die Glut gesteckt und das Axtblatt mit einem nassen Lappen und ständigem Übergießen mit Wasser gekühlt. Als der Hammerkopf die richtige Temperatur hatte, habe ich auch diesen gehärtet und mit Restwärme angelassen. Beim Anlassen das Axtblatt ständig gekühlt halten.

Zum Schluss noch einen Stiel gemacht und eingestielt. Der Stiel ist mir nach dem ersten Ausprobieren ein wenig zu kurz und ich werde ihn bei Gelegenheit tauschen.

Beim Testen war ich sehr begeister von der Robustheit und Vielseitigkeit dieses Werkzeugs. Man kann Holzpflöcke o.ä. gut behauen oder anspitzen, genausogut kann man Holz bis ca. 10cm Durchmesser spalten und z.B. Anmacholz spalten. Aber genausogut kann man mal einen dicken Nagel irgendwo rein schlagen oder mit dem Hammerkopf was umbiegen.

Wenn man es darauf anlegt macht diese Axt jedenfalls alles kurz und klein :D

Hier ein paar Fotos:

Ich hoffe euch gefällts!

Gruß

Willi